Методы изготовления многослойных печатных плат

Автор pcbdesigner.ru На чтение 11 мин. Опубликовано Обновлено

Методы изготовления печатных плат постоянно эволюционируют, при этом наблюдается развитие по спирали: возврат к старому в новом качестве. Контрактное производство печатных плат постепенно смещается в сторону сложных печатных плат, осваивая высокие технологии методов изготовления многослойных печатных плат

Так метод послойного наращивания, уступивший в свое время первенство методу металлизации сквозных отверстий, вернулся как способ наращивания слоев с глухими отверстиями. А метод попарного прессования можно увидеть как фрагмент изготовления МПП со скрытыми межслойными переходами. Поэтому описание прежних методов изготовления МПП, это не просто дань уважения истории техники, а возможность возврата к ним в новых комбинациях. Мало того, в ряде успешно функционирующих электронных систем эти методы до сих пор присутствуют, и никто не собирается их менять.

Что касается новых методов изготовления многослойных печатных плат, то они неизбежно будут продвигаться вслед за интеграцией элементной базы, увеличением функциональности аппаратуры, уменьшением ее габаритов и массы.

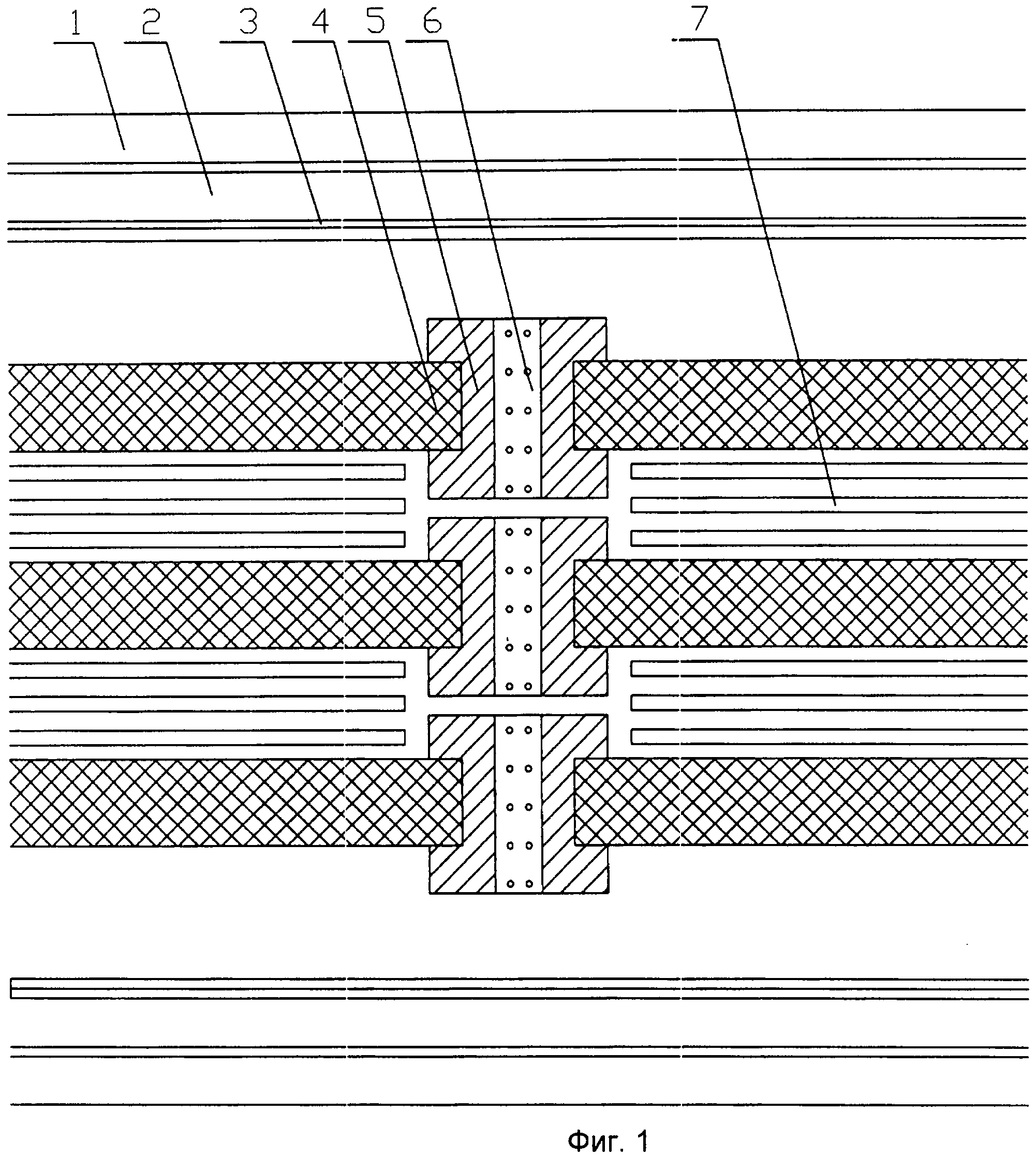

Изготовление многослойных печатных плат методом попарного прессования

Этот метод изготовления многослойных печатных плат основан на выполнении межслойных соединений посредством металлизации отверстий но типу обычных двусторонних печатных плат. Для изготовления многослойных печатных плат используются две заготовки из двустороннего фольгированного диэлектрика.

- На одной стороне каждой заготовки фотохимическим способом изготавливаются схемы внутренних слоев — второго и третьего.

- Затем сверлятся и металлизируются отверстия межслойных переходов, со второго на первый и с третьего на четвертый слой. При электрохимической металлизации переходных отверстий, для электрического соединения с катодом ванны используется целиковая фольга будущих наружных слоев.

- Заготовки с готовыми внутренними слоями платы спрессовываются. Выдавленная при прессовании смола заполняет переходные отверстия, защищая, тем самым, их медное гальванопокрытие от химического воздействия последующих технологических операций, в том числе от травления.

- После прессования заготовка МПП обрабатывается так же, как двусторонняя печатная плата, — позитивным комбинированным методом с получением металлизированных отверстий и печатных проводников на наружных слоях.

Нужно отметить, что наружный слой МПП попарного прессования дважды подвергается металлизации: при осаждении меди в переходные отверстия и при металлизации сквозных отверстий, соединяющих наружные слои. Поэтому толщина меди наружных слоев, считая и медную фольгу, достигает 130—160 мкм. Это резко снижает разрешающую способность печатного рисунка наружных слоев, так как травление меди значительной и неравномерной толщины не обеспечивает необходимого качества и плотности печатного рисунка.

Кроме того, при защите печатных узлов покровными лаками создаются значительные затруднения в получении плотного защитного покрытия: лак стекает с высоких проводников, обнажая их острые кромки.

Методом попарного прессования можно изготовить многослойную печатную плату с числом слоев не более четырех, что не всегда позволяет получить необходимую плотность монтажа.

Преимуществами метода попарного прессования

К достоинствам данного метода относится простота реализации, поскольку он основан на обычной технологии металлизации отверстий двусторонних печатных плат, хорошо освоенной в промышленности.

Однако прессование заготовок при недостаточной жесткости исходного материала может приводить к разрушению металлизации переходных отверстий, следовательно, к отказам соединений.

Метод открытых контактных площадок и выступающих выводов

Сущность обоих методов заключается в прессовании тонких печатных слоев с перфорированными окнами для доступа к внутренним слоям. Межслойные соединения, как таковые, в этих методах изготовления отсутствуют. Поэтому проводники, принадлежащие одной цепи, должны лежать в одном слое.

Межслойные соединения, как таковые, в этих методах изготовления отсутствуют. Поэтому проводники, принадлежащие одной цепи, должны лежать в одном слое.

Метод открытых контактных площадок

При изготовлении многослойных печатных плат методом открытых контактных площадок используются полученные травлением отдельные печатные слои. Соединения выводов навесных элементов с контактными площадками внутренних слоев осуществляются через перфорированные окна вышележащих слоев. В результате этого верхний слой имеет перфорации, обеспечивающие доступ ко всем нижним слоям. Очевидно, нижний внутренний слой имеет наибольшую площадь для трассировки печатных цепей, поскольку не имеет перфораций, а верхний наружный слой имеет наименьшую площадь для трассировки и наибольшее количество перфорации.

Ограничения метода

Таким образом, при использовании метода открытых контактных площадок плотность печатного рисунка внутренних слоев имеет ограничения, связанные с необходимостью перфораций для осуществления соединений.

Поэтому увеличение количества слоев печатных плат, изготавливаемых методом открытых контактных площадок, более пяти становится нецелесообразным.

Такие ограничения отсутствуют для метода выступающих выводов.

Метод выступающих выводов

Фольгирование перфорированной стеклоткани внутренних слоев при изготовлении многослойных печатных плат методом выступающих выводов производится самим изготовителем платы, так как выступающие выводы являются продолжением печатных проводников и выходят из внутренних слоев в перфорированные окна. После склеивания пакета внутренних слоев выступающие в окна выводы отгибают на наружную поверхность платы и формуют под крепящую колодку либо подпаивают к контактным площадкам наружного печатного слоя. Окна в плате предназначены для размещения микросхем. Из каждого окна должны выходить концы проводников в количестве, равном числу выводов микросхем.

Достоинства

Оба вышеперечисленных метода изготовления печатных плат отличаются простотой и сравнительно коротким технологическим циклом. Кроме того, метод выступающих выводов не имеет каких-либо ограничений по максимальному количеству слоев.

Кроме того, метод выступающих выводов не имеет каких-либо ограничений по максимальному количеству слоев.

Недостатки

Необходимость формовки выводов радиоэлементов на различную глубину и пайка в перфорированные окна повышают трудоемкость монтажных операций для метода открытых контактных площадок. Также, при этом методе существует ограничение на число слоев (не более 5…7), так как большее их число увеличивает глубину перфорации, что делает пайку открытых контактных площадок ненадежной.

Сосредоточение печатных проводников в узких переплетах перфорированных окон, в конечном счете, создает большие перекрестные помехи и, тем самым, ограничивает трассировочные возможности печатных узлов. Наряду с этим недостатком, следует принять во внимание затруднения в формовке и закреплении выступающих выводов на поверхности платы в пределах периметра окна.

Изготовление многослойных печатных плат методом послойного наращивания

Изготовление многослойных печатных плат этим методом заключается в последовательном чередовании слоя изоляции и металлизированного слоя печатного рисунка. Соединения между проводящими элементами печатных слоев производятся гальваническим наращиванием меди в отверстиях слоя изоляции.

Соединения между проводящими элементами печатных слоев производятся гальваническим наращиванием меди в отверстиях слоя изоляции.

Изготовление платы начинается с приклейки к медной фольге изоляционной прокладки с перфорациями в местах будущих межслойных переходов. На всех операциях изготовления многослойной печатной платы методом послойного наращивания эта фольга осуществляет соединение металлизируемых поверхностей с катодом гальванической ванны. На конечном этапе на ней вытравливают рисунок наружного слоя.

После изготовления металлизированных переходов и их планаризации в плоскость с диэлектриком, на поверхности межслойной изоляции полуаддитивным методом формируют печатный рисунок слоя. На изготовленный слой проводящего рисунка напрессовывают следующий слой перфорированной изоляции и через перфорации наращивают очередные металлизированные переходы. Таким образом, последовательно создаются слои проводящего рисунка и изоляции с межслойными переходами.

В качестве межслойной изоляции могут быть использованы стеклотекстолитовые прокладки с перфорациями в местах межслойных переходов или полимерные пленки, отверстия в которых химически вытравливают в назначенных местах.

Количество слоев многослойной печатной платы при послойном наращивании ограничивают обычно пятью, так как изготовление каждого последующего слоя связано с многократными термическими (при прессовании) и химическими воздействиями на уже изготовленные слои.

Преимущества метода послойного наращивания

Преимуществом данного метода изготовления многослойных печатных плат является исключительно высокая плотность монтажа, так как он дает возможность выполнения межслойных переходов в любой точке платы, независимо от трассировки и местоположения межслойных соединений смежных слоев. Таким образом, межслойные переходы могут выполняться независимо друг от друга, между любыми слоями в любой назначенной точке.

Сложности технологического процесса изготовления печатных плат методом послойного наращивания

- Ввиду необходимости строгой последовательности выполнения операций, процесс изготовления многослойных печатных плат методом послойного наращивания имеет длительный технологический цикл.

- Кроме того, этот процесс требует исключительной тщательности и качества изготовления, так как любой производственный дефект, допущенный на последних слоях, приводит к браку всей печатной платы.

- Использование этого метода для изготовления МПП создает дополнительные технологические трудности при очистке отверстий под межслойные переходы от затеков клея, последующего тщательного визуального контроля каждого отверстия на отсутствие загрязнений, шлифования вручную выступающих над поверхностью заготовки столбиков меди межслойных соединений до уровня поверхности изоляции и др.

Попытки в какой-то мере механизировать эти операции, как правило, не приводят к положительному эффекту. Особенности гальванических осаждений в толстых слоях и длительный контакт электролитов с открытой поверхностью диэлектриков приводят к необходимости постоянной тщательной очистки электролитов и предотвращения попадания в ванну даже незначительных загрязнений, которые потом могут вызвать отказ соединений по межслойному переходу. Для обеспечения постоянных условий металлизации необходимо более часто, чем для других случаев, производить химический анализ, корректировку и очистку растворов ванн.

Для обеспечения постоянных условий металлизации необходимо более часто, чем для других случаев, производить химический анализ, корректировку и очистку растворов ванн.

Трудности послойного наращивания в сочетании с высокой реализуемой плотностью монтажа и надежностью выделили этот метод для изготовления уникальных многослойных печатных плат в лабораторном производстве с высокой технологической культурой. Внедрение этого метода в серийное и даже в мелкосерийное производство затруднено.

Применение этого метода оправдано для создания аппаратуры с высокой надежностью. Например, печатные платы в аппаратуре космического транспорта и космического базирования, изготовленные этим методом, не имели ни одного отказа за все время использования с 80-х годов прошлого столетия.

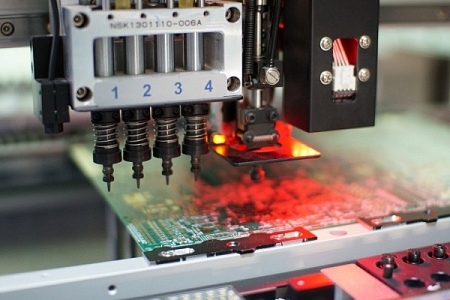

Процесс изготовления многослойных печатных плат методом электрохимической металлизации сквозных отверстий состоит в изготовлении отдельных внутренних слоев химическим методом, прессования слоев в монолитный пакет, сверлении сквозных отверстий и их металлизации. При сверлении на стенках отверстий вскрывают торцы контактных площадок внутренних слоев. Соединения их друг с другом и с контактными площадками наружных слоев получаются за счет металлизации отверстий.

При сверлении на стенках отверстий вскрывают торцы контактных площадок внутренних слоев. Соединения их друг с другом и с контактными площадками наружных слоев получаются за счет металлизации отверстий.

Поскольку все отверстия в плате являются сквозными, плотность межсоединений несколько ограничена, так как каждое отверстие используется для внутреннего соединения только один раз и в то же время занимает определенную площадь на каждом слое, ограничивая свободу трассировки печатных цепей. Вводя промежуточные внутренние соединения или сквозные отверстия для групп слоев, межслойные соединения можно располагать, друг над другом или только между теми слоями, где они нужны, не ограничивая трассировку печатных цепей на других слоях. Изготовление многослойных печатных плат по таким схемам обеспечивает наибольшую свободу в выборе месторасположения внутренних соединений и путей трассировки печатных проводников, следовательно, позволяет получить максимальную плотность межсоединений.

Метод металлизации сквозных отверстий, по существу единственный метод создания конструкций с наиболее оптимальной электрической структурой, обеспечивающей надежную передачу наносекундных импульсов и распределение питания между активными элементами.

Такие конструкции многослойных печатных плат позволяют выполнить печатные цепи как полосковые линии передач и создают эффективное экранирование одной группы цепей от другой.

Достоинства метода

Таким образом, наряду с высокой технологичностью многослойные печатные платы, изготовленные методом металлизации сквозных отверстий, имеют высокую плотность монтажа, большое количество вариантов трассировки печатных цепей, более короткие линии связей, возможность электрического экранирования, улучшение характеристик, связанное с устойчивостью к воздействию окружающей среды за счет расположения всех печатных проводников в массе монолитного диэлектрика, возможность увеличения числа слоев без существенного увеличения стоимости и длительности процесса.

Недостатки метода

Недостатком метода металлизации сквозных отверстий является относительно механически слабая связь металлизации отверстий с торцами контактных площадок внутренних слоев. Изготовление МПП этим методом осложнено проблемой точного совмещения печатных слоев из-за погрешностей фотошаблонов и деформаций базовых материалов в процессе изготовления внутренних слоев и прессования. Особой тщательности требует подбор режимов прессования для обеспечения прочной адгезии пакета слоев, устойчивой к воздействию групповой пайки. Наконец, в процессе использования МПП возникают трудности, при внесении изменений в трассировку при ремонте плат.

Особой тщательности требует подбор режимов прессования для обеспечения прочной адгезии пакета слоев, устойчивой к воздействию групповой пайки. Наконец, в процессе использования МПП возникают трудности, при внесении изменений в трассировку при ремонте плат.

Многослойные печатные платы со скрытыми микропереходами на наружных слоях

Схема изготовления МПП со скрытыми микропереходами похожа на схему МПП изготавливаемых методом попарного прессования. Отличие лишь в том, что металлизацию внешнего слоя защищают от осаждения, чтобы не создавать больших толщин меди на внешних слоях. Для этого отверстия в слое выполняют не сквозными, а глухими. Не трудно увидеть также, что высверлить глухое отверстие в тонком основании на заданную глубину, не порвав фольги, невозможно. Поэтому слой с микропереходами выполняют из фольгированного полиимида и отверстия вытравливают через перфорации фольги по местам, где должны быть отверстия.

Нужно сказать, что технология изготовления МПП со скрытыми микропереходами активно вытесняется методом послойного наращивания переходов на основание, изготовленное методом металлизации сквозных отверстий.

Гибкие печатные платы

Использование гибких диэлектрических материалов для изготовления печатных плат электронных устройств дает ряд уникальных возможностей:

- уменьшение размеров и веса конструкции;

- повышение эффективности сборки;

- повышение электрических характеристик, теплоотдачи и, в целом, надежности.

Основное свойство таких плат — динамическую гибкость. Учитывая это, становится понятным все возрастающий объем применения таких плат.

Гибкие печатные платы находят широкое применение:

- в автомобилях;

- бытовой технике;

- медицине;

- оборонной и аэрокосмической технике;

- компьютерах;

- системах промышленного контроля;

- бортовых системах.

Гибкие печатные платы (ГПП) изготавливаются на полиимидной или лавсановой пленке, поэтому могут легко деформироваться. Гибкость сохраняется даже после формирования проводящего рисунка. Большая часть конструкций гибких печатных плат аналогична конструкциям печатных плат на жесткой основе.

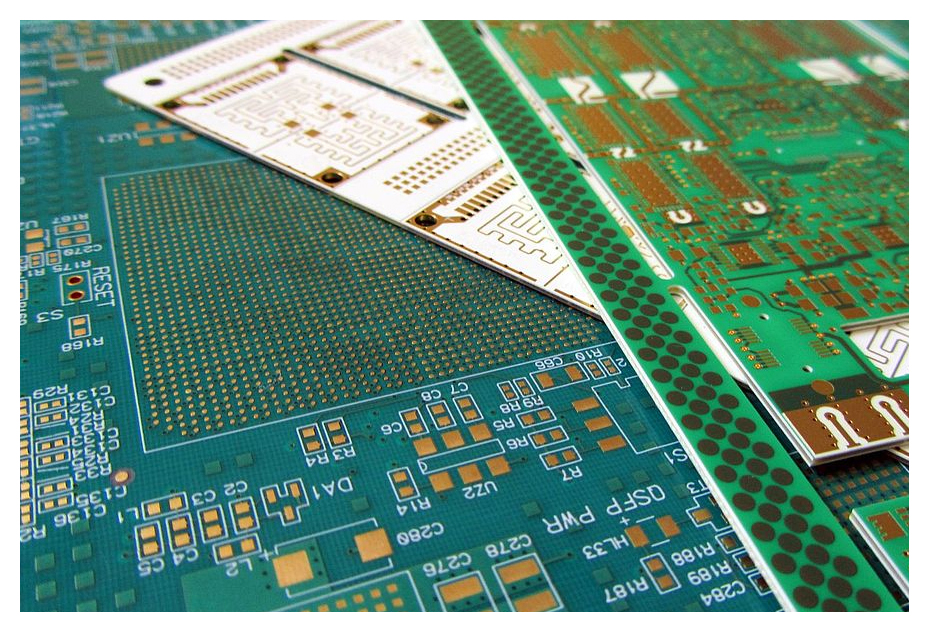

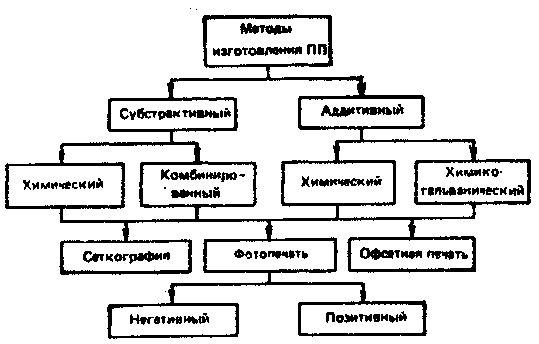

Методы изготовления печатных плат: технология производства

В приборостроении и электронике в целом печатные платы выполняют ответственную роль носителей электрических межсоединений. От этой функции зависит качество работы устройства и его базовые эксплуатационные характеристики. Современные методы изготовления печатных плат ориентируются на возможности надежной интеграции элементной базы с высокой плотностью компоновки, что увеличивает рабочие качества изготавливаемой аппаратуры.

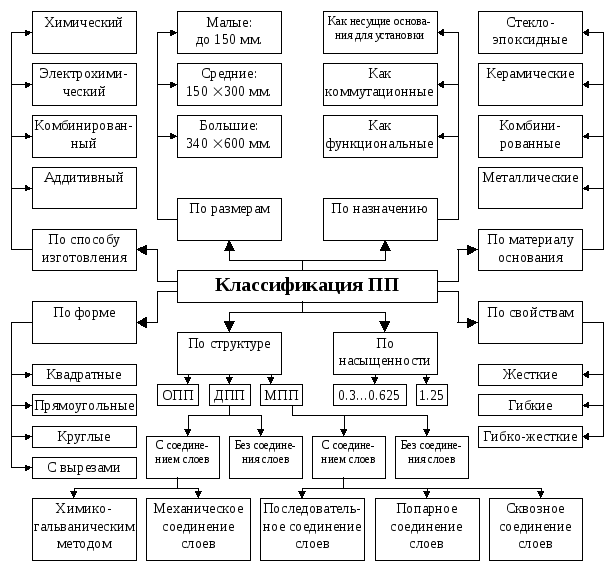

Общие сведения о печатных платах

Речь идет об изделиях на основе плоского изоляционного основания, конструкция которого имеет пазы, отверстия, вырезы и токопроводящие контуры. Последние используются для коммутации электрических устройств, часть из которых не входит в устройство платы как таковой, а другая часть размещается на ней в качестве локальных функциональных узлов. Важно подчеркнуть, что размещение вышеупомянутых конструкционных элементов, проводников и рабочих деталей изначально представляется в проекте изделия как четко продуманная электрическая схема. Для возможности будущей впайки новых элементов предусматривается металлизированные покрытия. Раньше для формирования таких покрытий использовалась технология медного осаждения. Это химическая операция, от применения которой на сегодняшний день отказались многие производители из-за использования вредных химикатов наподобие формальдегида. На ее смену пришли более экологичные методы изготовления печатных плат с прямой металлизацией. К преимуществам такого подхода можно отнести возможность качественной обработки толстых и двухсторонних плат.

Для возможности будущей впайки новых элементов предусматривается металлизированные покрытия. Раньше для формирования таких покрытий использовалась технология медного осаждения. Это химическая операция, от применения которой на сегодняшний день отказались многие производители из-за использования вредных химикатов наподобие формальдегида. На ее смену пришли более экологичные методы изготовления печатных плат с прямой металлизацией. К преимуществам такого подхода можно отнести возможность качественной обработки толстых и двухсторонних плат.

Материалы для изготовления

Среди основных расходных материалов можно отметить диэлектрики (фольгированные или нефольгированные), металлические и керамические заготовки для основания платы, изоляционные прокладки из стеклоткани т. д. Ключевую роль в обеспечении необходимых эксплуатационных свойств изделия играют даже не столько базовые конструкционные материалы для основ, сколько наружные покрытия. Применяемый метод изготовления печатных плат, в частности, определяет требования к материалам склеивания прокладок и адгезивным покрытиям для улучшения сцепки поверхностей. Так, для склейки широко используются эпоксидные пропитки, а для защиты от внешних воздействий применяются полимерные лаковые составы и пленки. В качестве наполнителей для диэлектриков используют бумагу, стеклоткань и стекловолокно. При этом связующим компонентом выступают эпоксифенольные, фенольные и эпоксидные смолы.

Так, для склейки широко используются эпоксидные пропитки, а для защиты от внешних воздействий применяются полимерные лаковые составы и пленки. В качестве наполнителей для диэлектриков используют бумагу, стеклоткань и стекловолокно. При этом связующим компонентом выступают эпоксифенольные, фенольные и эпоксидные смолы.

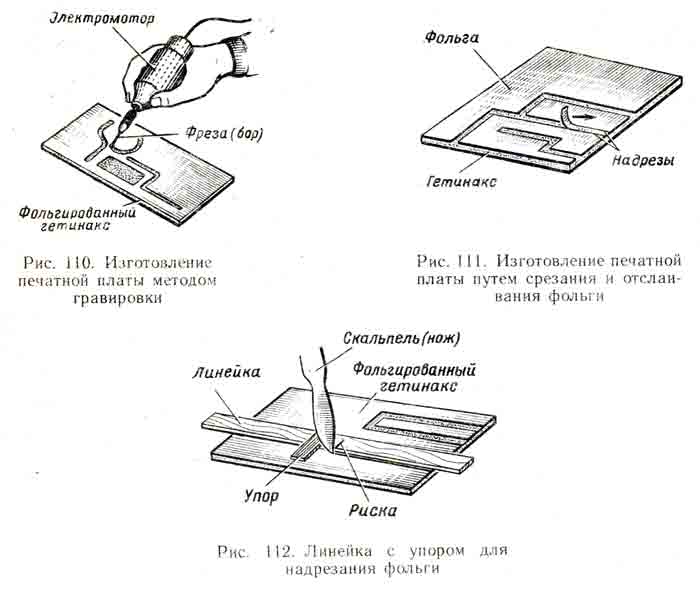

Технология изготовления односторонних печатных плат

Данная техника изготовления является одной из самых распространенных, так как требует минимальных ресурсных вложений и характеризуется относительно низким уровнем сложности. По этой причине ее массово используют в разных отраслях, где в принципе есть возможность организации работы автоматизированных конвейерных линий для печати и применения травления. К типовым операциям метода изготовления односторонних печатных плат относятся следующие:

- Подготовка основы. Производится резка листа заготовки под нужный формат путем механического раскроя или выштамповкой.

- Сформированный пакет с заготовками подается на вход производственной линии конвейера.

- Зачистка заготовок. Обычно выполняется посредством механической дезоксидации.

- Печать красок. По трафаретной технике наносятся технологические и маркировочные обозначения, устойчивые к травлению и отверждаемые под действием ультрафиолетового излучения.

- Травление фольги из меди.

- Снятие с краски защитного слоя.

Таким способом получают низкофункциональные, но дешевые платы. В качестве расходного сырья обычно используется бумажная основа – гетинакс. Если акцент делается на механической прочности изделия, то может использоваться и комбинация бумаги и стекла в виде улучшенного гетинакса марки CEM-1.

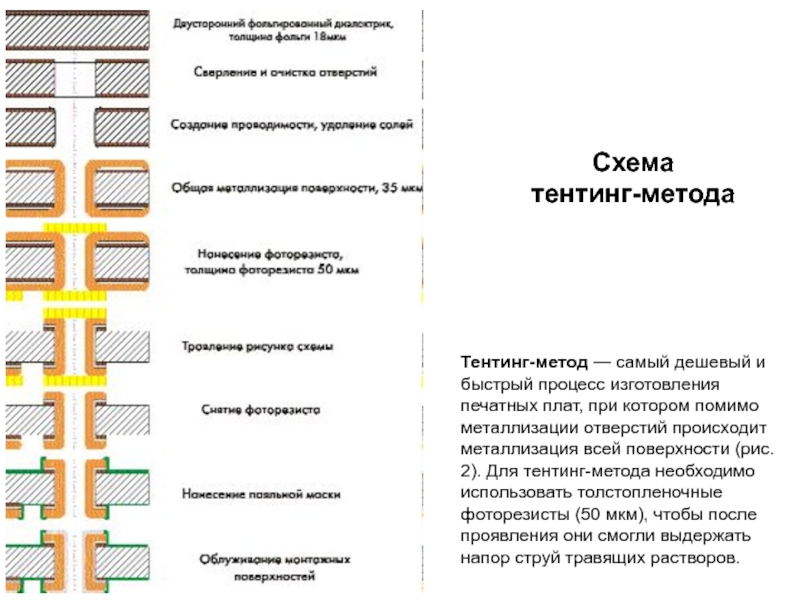

Субтрактивный метод изготовления

Контуры проводников по этой технике образуются в результате травления медной фольги по основанию защитного изображения в металлорезисте или фоторезисте. Существуют разные варианты реализации субтрактивной технологии, наиболее распространенный среди которых предполагает использование пленочного сухого фоторезиста. Поэтому данный подход также называют фоторезистивным методом изготовления печатных плат, который имеет свои плюсы и недостатки. Способ достаточно простой и во многом универсальный, но на выходе из конвейера также получаются платы малой функциональности. Технологический процесс выглядит следующим образом:

Поэтому данный подход также называют фоторезистивным методом изготовления печатных плат, который имеет свои плюсы и недостатки. Способ достаточно простой и во многом универсальный, но на выходе из конвейера также получаются платы малой функциональности. Технологический процесс выглядит следующим образом:

- Подготавливается фольгированный диэлектрик.

- В результате операций наслаивания, экспонирования и проявления формируется защитный рисунок в фоторезисте.

- Процесс травления медной фольги.

- Снятие защитного рисунка в фоторезисте.

С помощью фотолитографии и фоторезиста на фольге создается защитная маска в виде рисунка проводников. После этого на открытых участках медной поверхности выполняется травление, а пленочный фоторезист удаляют.

В альтернативном варианте субтрактивного метода изготовления печатных плат производится наслаивание фоторезиста на фольгированный диэлектрик, который перед этим был подвергнут механической обработке с целью создания отверстий и предварительной металлизации толщиной до 6-7 мкм. На участках, не защищенных фоторезистом, последовательно производится вытравливание.

На участках, не защищенных фоторезистом, последовательно производится вытравливание.

Аддитивная технология формирования печатных плат

Посредством этого способа можно формировать рисунки с проводниками и зазорами в диапазоне от 50 до 100 мкм по ширине и от 30 до 50 мкм в толщине. Применяется электрохимический подход с гальваническим селективным осаждением и точечным прессованием изоляционных элементов. Принципиальное отличие данного способа от субтрактивного заключается в том, что металлические проводники именно наносятся, а не вытравливаются. Но и аддитивные методы изготовления печатных плат имеют свои различия. В частности, их разделяют на чисто химические и гальванические способы. Чаще используется химический метод. В данном случае при образовании токопроводящих контуров на активных участках обеспечивается химическое восстановление металлических ионов. Скорость этого процесса составляет порядка 3 мкм/ч.

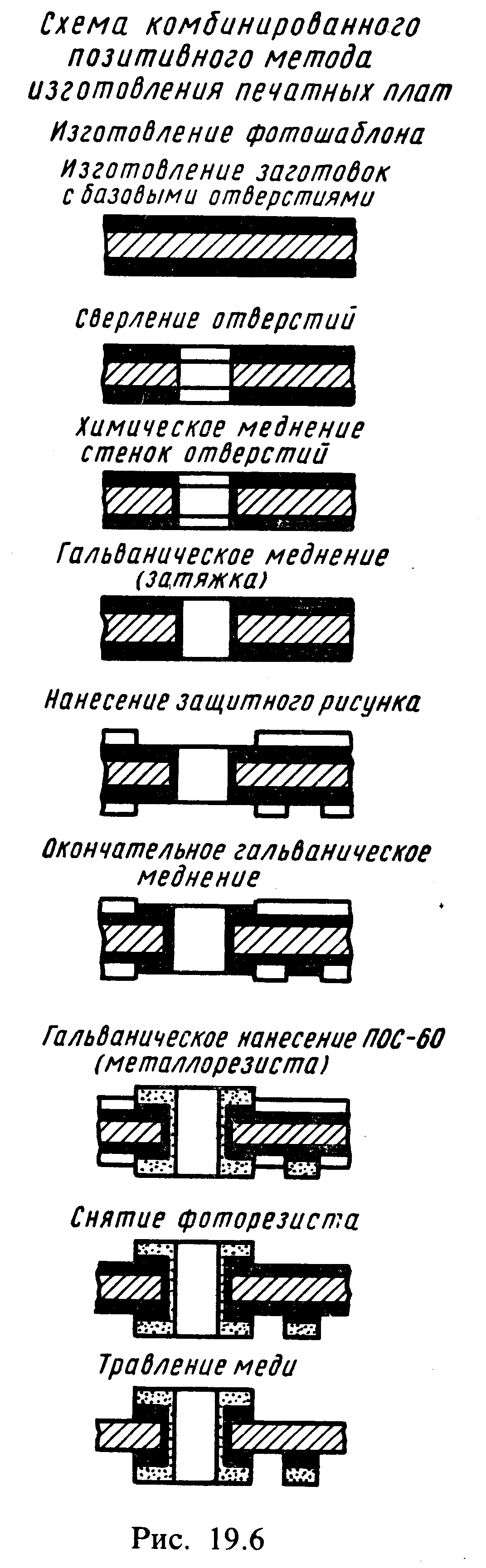

Позитивный комбинированный метод изготовления

Также этот метод называется полуаддитивным. В работе используются фольгированные диэлектрики, но меньшей толщины. Например, может применяться фольга от 5 до 18 мкм. Далее формирование проводникового рисунка производится по тем же моделям, но преимущественно с гальваническим осаждением меди. Ключевым отличием способа можно назвать использование фотошаблонов. Они задействуются при комбинированном позитивном методе изготовления печатных плат на этапе выполнения предварительной металлизации толщиной до 6 мкм. Это процедура так называемой гальванической затяжки, при которой выполняется нанесение и экспонирование фоторезистивного элемента через фотошаблон.

В работе используются фольгированные диэлектрики, но меньшей толщины. Например, может применяться фольга от 5 до 18 мкм. Далее формирование проводникового рисунка производится по тем же моделям, но преимущественно с гальваническим осаждением меди. Ключевым отличием способа можно назвать использование фотошаблонов. Они задействуются при комбинированном позитивном методе изготовления печатных плат на этапе выполнения предварительной металлизации толщиной до 6 мкм. Это процедура так называемой гальванической затяжки, при которой выполняется нанесение и экспонирование фоторезистивного элемента через фотошаблон.

Преимущества комбинированного способа изготовления плат

Данная технология позволяет формировать элементы рисунка с повышенной точностью. Например, при позитивном методе изготовления печатных плат на фольгированном расходнике толщиной до 10 мкм можно получить разрешение проводников до 75 мкм. Вместе с высоким качеством диэлеткрических контуров также обеспечивается и более эффективная изоляция поверхности с хорошей адгезивной способностью печатной основы.

Метод попарного прессования

Технология базируется на методике выполнения межслойных контактов с помощью металлизированных отверстий. В процессе формирования рисунка проводников используется последовательная подготовка сегментов будущей основы. На этом этапе задействуется полуаддитивный метод изготовления печатных плат, после чего из подготовленных ядер компонуется многослойный пакет. Между сегментами размещается специальная подкладка из стеклоткани, обработанной эпоксидными смолами. Данный состав при сдавливании может вытекать, заполняя металлизированные отверстия и обеспечивая защиту гальванического покрытия от химического воздействия при выполнении дальнейших технологических операций.

Метод послойного наращивания печатных плат

Еще один способ, который основывается на применении нескольких сегментов печатных основ для формирования сложной функциональной структуры. Суть метода заключается в последовательном наложении слоев изоляции с проводниками. При этом необходимо обеспечивать и надежные контакты между соседними пластами, что обеспечивается гальваническим медным наращиванием в зонах с изоляционными отверстиями. Среди достоинств этого метода изготовления многослойных печатных плат можно отметить высокую плотность компоновки функциональных элементов с возможностью компактной сборки в будущем. Причем эти качества сохраняются на всех слоях структуры. Но есть и недостатки этого метода, главный из которых заключается в механическом давлении на предыдущие слои при накладке последующего. По этой причине технология ограничивается в максимально допустимом количестве применяемых слоев – до 12.

Среди достоинств этого метода изготовления многослойных печатных плат можно отметить высокую плотность компоновки функциональных элементов с возможностью компактной сборки в будущем. Причем эти качества сохраняются на всех слоях структуры. Но есть и недостатки этого метода, главный из которых заключается в механическом давлении на предыдущие слои при накладке последующего. По этой причине технология ограничивается в максимально допустимом количестве применяемых слоев – до 12.

Заключение

По мере повышения требований к технико-эксплуатационным характеристикам современной электроники неизбежно наращивается и технологический потенциал в инструментариях самих производителей. Платформой для реализации новых идей зачастую выступает как раз печатная плата. Комбинированный метод изготовления данного элемента показывает уровень современных возможностей производства, благодаря которым разработчики могут выпускать ультрасложные радиокомпоненты с уникальной конфигурацией. Другое дело, что не всегда концепция послойного наращивания себя оправдывает на практике применения в простейшей радиотехнике, поэтому на серийное изготовление таких плат пока переходят лишь немногие компании. Тем более что сохраняется и спрос на простые схемы с односторонней конструкцией и применением дешевых расходников.

Тем более что сохраняется и спрос на простые схемы с односторонней конструкцией и применением дешевых расходников.

Изготовление печатных плат | Статья на тему:

Лемешева Лариса Васильевна

ГБПОУ КК «Краснодарский колледж электронного приборостроения»

Преподаватель

Изготовление печатных плат

Печатная плата – пластина с отверстиями, выполненная из изолятора, на которой находятся проводники с контактными площадками для установки с помощью пайки электронных компонентов. Переход от объемного монтажа к монтажу на печатных платах стал новым этапом в производстве электроники. Монтаж в объеме сменился монтажом на плоскости. Сборка прибора с использованием технологии объемного монтажа тяжелее, чем использование монтажа на платах. Выполнение объемного монтажа требует крепления проводов для защиты от вибрации, компоненты устанавливаются в специальные носители. Разветвление сигнала по нескольким проводам выполняется с помощью клемм, которые вместе с держателями компонентов монтируются на шасси корпуса прибора. Разработка прибора на основе технологии объемного монтажа требует от конструктора длительной проработки механических креплений элементов схемы.

Разработка прибора на основе технологии объемного монтажа требует от конструктора длительной проработки механических креплений элементов схемы.

Плата совмещает функции носителя проводников и носителя компонентов. С внедрением в производство электроники плат появилась возможность автоматизации монтажа. Существенно упростились ремонт и настройка. Значительное снижение доли объемного монтажа в сборке электронного прибора позволило снизить затраты и сократить количество ошибок. Если раньше для сборки электрической схемы требовалось большое количество проводов, то теперь достаточно одной или нескольких плат. Расположение проводников идентично при тиражировании плат, что позволяет производить приборы с высокой повторяемостью параметров, обусловленных емкостью и индуктивностью между электрическими связями и их электрическим сопротивлением. Поиск неисправности можно производить заменой плат, установленных в разъем вместо проверки множества проводов, которыми ранее выполнялся объемный монтаж. Использование плат снижает металлоемкость, размеры и массу, позволяет применять микросхемы, улучшить теплоотвод, что повышает характеристики приборов и снижает цену по сравнению с применением объемного монтажа.

Использование плат снижает металлоемкость, размеры и массу, позволяет применять микросхемы, улучшить теплоотвод, что повышает характеристики приборов и снижает цену по сравнению с применением объемного монтажа.

Преимущества монтажа на платах перед объемным монтажом сделали платы основным выбором производителей электроники. Потребность в большом количестве плат постоянно стимулирует совершенствование производства печатных плат и появление новых технологий, материалов в этой области. С появлением технологии печатных плат упростилась разработка электроники.

МАТЕРИАЛЫ

Основные элементы конструкции печатной платы – диэлектрическое основание и размещенный на одной или двух сторонах проводящий рисунок. Все большее применение находят многослойные платы. Для решения некоторых инженерных задач выпускаются платы, выполненные на гибком основании. Иногда уместно применение комбинации двух и более материалов в конструкции одной платы и сочетание гибких и твердых оснований.

Различные материалы основания плат.

Стеклотекстолит чаще других материалов применяется для изготовления основания жесткой платы. Стеклотекстолит обладает хорошими диэлектрическими свойствами, механической прочностью и химической стойкостью, долговечностью и безопасностью, допускается эксплуатация стеклотекстолита в условиях повышенной влажности. Наиболее важные характеристики материала – электроизолирующие свойства и вторая по значимости характеристика – температура стеклования Tg, ограничивающая область применения. Температура перехода материала из твердого состояния в пластичное состояние – температура стеклования. Чем выше температура стеклования смолы, тем меньше коэффициент линейного расширения диэлектрика, приводящего к разрушению проводников платы. Значение температуры стеклования зависит от молекулярного веса молекул смолы, используемой при изготовлении материала. Появление и увеличение эластичности происходит в некотором диапазоне температур. Центральная величина внутри этого диапазона называется температурой стеклования. Увеличение температуры стеклования возможно при совершенствовании технологии производства стеклотекстолита.

Увеличение температуры стеклования возможно при совершенствовании технологии производства стеклотекстолита.

Стеклотекстолит в листах.

Стеклотекстолит – материал, изготавливаемый методом горячего прессования нескольких слоев стеклоткани, пропитанных связующим составом – эпоксидной или фенолформальдегидной смолой. Существует множество марок выпускающихся для различных условий эксплуатации. Выработаны различные требования к технологии изготовления. Температура воспламенения различных марок стеклотекстолита от 300 до 500 °С. СТЭФ распространенная отечественная марка стеклотекстолита расшифровывается как стеклотекстолит эпоксиднофенольный. СТЭФ-1 отличается от СТЭФ только технологией изготовления делающей его более пригодным для механической обработки. СТЭФ-У имеет улучшенные механические и электроизолирующие свойства по сравнению с маркой СТЭФ-1.

Некоторые характеристики марок стеклотекстолита.

| СТЭФ | СТЭФ-1 | СТЭФ-У | СТЭФ-Т | СТТ | СТ-ЭТФ |

Класс нагревостойкости °С | 155 | 180 | ||||

Цвет | Желтый | коричневый | ||||

Разновидностью этого материала является фольгированный стеклотекстолит, использующийся в производстве плат.

Фольгированным материалом называют материал основания платы, имеющий с одной или двух сторон проводящую фольгу – листовой проводниковый материал, предназначенный для образования проводящего рисунка платы. От качества и параметров применяемого материала зависит успех производства плат и надежность изготавливаемого прибора.

Односторонний фольгированный стеклотекстолит.

Фольгированный стеклотекстолит имеет множество марок. Для производства плат используются отечественные марки в соответствии с ГОСТ выпускающиеся нашими производителями: СФ, СОНФ-У, СТФ, СТНФ, СНФ, ДФМ-59, СФВН и марки импортных стеклотекстолитов FR-4, FR-5, CEM-3 имеющие множество модификаций. Для изготовления плат предназначенных для работы в условиях нормальной и повышенной влажности при температуре от -60 до +85 °С применяется марка СФ, имеющая множество типов, один из них СФ-1-35Г.

Обозначения в наименовании СФ-1-35Г.

Символ | Расшифровка |

СФ | стеклотекстолит фольгированный |

1 | односторонний |

35 | Толщина фольги 35 микрон |

Г | гальваностойкая фольга |

Для производства большинства электронных приборов можно применять марку СОНФ-У, ее температура эксплуатации от -60 до +155 °С. Обозначения в наименовании: С и Ф – стеклотекстолит фольгированный, ОН – общего назначения, У — содержит бромсодержащую добавку и относится к классу негорючих пластиков. Толщина фольги размещенной на основании имеет значения из ряда 18, 35, 50, 70, 105 микрон. Толщина фольгированного стеклотекстолита находится в диапазоне от 0,5 до 3 мм.

Обозначения в наименовании: С и Ф – стеклотекстолит фольгированный, ОН – общего назначения, У — содержит бромсодержащую добавку и относится к классу негорючих пластиков. Толщина фольги размещенной на основании имеет значения из ряда 18, 35, 50, 70, 105 микрон. Толщина фольгированного стеклотекстолита находится в диапазоне от 0,5 до 3 мм.

Фольгированный стеклотекстолит СФ.

Параметры некоторых марок фольгированного стеклотекстолита.

Марка | Предельная температура эксплуатации °С до | Температура стеклования Tg °C |

СФ-1-35Г, СФ-2-35Г, СФ-1-50Г, СФ-2-50Г, СФ-1Н-50Г, СФ-2Н-50Г, СФ-1-70Г, СФ-2-70Г | 85 |

|

СФН | 100 |

|

СТФ-1-35Г, СТФ-2-35Г | 105 |

|

СТНФ | 110 |

|

СОНФ-У | 155 |

|

CEM-3 |

| 130 |

FR-4 |

| 135-170 |

FR-5 |

| 160 |

ДФМ-59 |

| 270 |

СФВН |

| 290 |

FR-4 огнеупорный (Fire Retardent) импортный фольгированный стеклотекстолит. FR-4 на сегодня самая распространенная марка материала для производства печатных плат. Высокие технологические и эксплуатационные характеристики обусловили популярность этого материала.

FR-4 на сегодня самая распространенная марка материала для производства печатных плат. Высокие технологические и эксплуатационные характеристики обусловили популярность этого материала.

Односторонний фольгированный стеклотекстолит CEM-3.

CEM-3 – импортный материал (Composite Epoxy Material), наиболее соответствующий фольгированному стеклотекстолиту марки FR-4, при цене на 10-15 % меньше. Представляет собой стекловолокнистое основание между двумя наружными слоями стеклоткани. Подходит для металлизации отверстий. CEM-3 молочно-белого цвета или прозрачный материал, очень гладкий. Материал легко сверлится и штампуется. Кроме фольгированного текстолита для изготовления плат используется множество различных материалов.

Односторонний фольгированный гетинакс.

Фольгированный гетинакс предназначен для изготовления плат предназначенных для работы при обычной влажности воздуха с одно- или двухсторонним монтажом деталей без металлизации отверстий. Технологическое отличие гетинакса от стеклотекстолита состоит в использовании при его производстве бумаги, а не стеклоткани. Материал является дешевым и легко штампуемым. Имеет хорошие электрические характеристики в нормальных условиях. Материал обладает недостатками: плохая химическая стойкость и плохая теплостойкость, гигроскопичность.

Технологическое отличие гетинакса от стеклотекстолита состоит в использовании при его производстве бумаги, а не стеклоткани. Материал является дешевым и легко штампуемым. Имеет хорошие электрические характеристики в нормальных условиях. Материал обладает недостатками: плохая химическая стойкость и плохая теплостойкость, гигроскопичность.

Параметры некоторых марок фольгированного гетинакса.

Марка | Температура эксплуатации не более °С | Температура стеклования Tg °C |

ГФ-1-35, ГФ-1-35Г, ГФ-2-35, ГФ-2-35Г, ГФ-1-50, ГФ-1-50Г, ГФ-2-50, ГФ-2-50Г | 85 |

|

FR-2 |

| 105 |

FR-3 |

| 110 |

FR-1 |

| 130 |

CEM-1 |

| 130 |

Отечественный фольгированный гетинакс марок ГФ-1-35, ГФ-2-35, ГФ-1-50 и ГФ-2-50 рассчитан на работу при относительной влажности 45 — 76 % и температуре 15 — 35 С°, материал основания имеет коричневый цвет. XPC, FR-1, FR-2 – импортные фольгированные гетинаксы. Эти материалы имеют основание из бумаги с фенольным наполнителем, материалы хорошо штампуются.

XPC, FR-1, FR-2 – импортные фольгированные гетинаксы. Эти материалы имеют основание из бумаги с фенольным наполнителем, материалы хорошо штампуются.

FR-3 – модификация FR-2, но в качестве наполнителя вместо фенольной смолы используется эпоксидная смола. Материал предназначен для производства плат без металлизации отверстий.

CEM-1 – материал, состоящий из эпоксидной смолы (Composite Epoxy Material) на бумажной основе с одним слоем стеклоткани. Предназначен для производства плат без металлизации отверстий, материал хорошо штампуется. Обычно молочно-белого или молочно-желтого цвета.

Прочие фольгированные материалы применяются для более жестких условий эксплуатации, но имеют более высокую цену. Их основание выполнено на основе химических соединений, позволяющих улучшить свойства плат: керамика, арамид, полиэстер, полиимидная смола, бисмалеинимид-триазин, эфир цианат, фторопласт.

Параметры некоторых марок фольгированных материалов.

Марка | Температура стеклования Tg °C |

BT | 180-220 |

CE | 230 |

PD | 260 |

PTFE | 240-280 |

CHn | 300 |

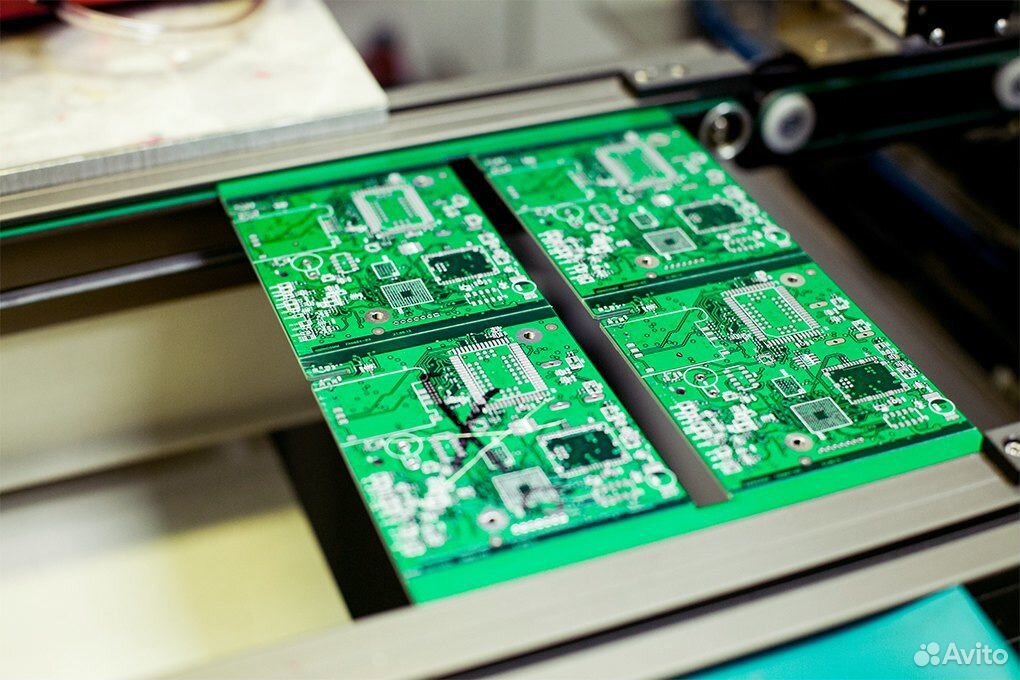

СТАДИИ ПРОИЗВОДСТВА ПЕЧАТНОЙ ПЛАТЫ

Термин печатная плата (рrinting plate) появился благодаря применению в производстве плат полиграфических технологий. В переводе рrinting plate означает печатная форма или матрица. Проводящий рисунок на плате формируется удалением лишних фрагментов фольги с использованием одного фотошаблона для партии плат. На первом этапе изготовления в заготовке платы сверлятся отверстия для монтажа компонентов и переходные отверстия для обеспечения электрического контакта между проводниками расположенными в разных слоях.

В переводе рrinting plate означает печатная форма или матрица. Проводящий рисунок на плате формируется удалением лишних фрагментов фольги с использованием одного фотошаблона для партии плат. На первом этапе изготовления в заготовке платы сверлятся отверстия для монтажа компонентов и переходные отверстия для обеспечения электрического контакта между проводниками расположенными в разных слоях.

Переходное отверстие на плате без нанесения защитной маски.

После сверловки отверстия подготавливаются к осаждению металла химической очисткой. Монтажные и переходные отверстия металлизируются осаждением нескольких слоев металла на поверхность стенок. Металлизированные отверстия должны выдерживать не менее 4 (многослойные не менее 3) перепаек.

Если плата разработана для использования одностороннего фольгированного материала и имеет один слой проводящего рисунка, то переходных отверстий нет, надежность платы увеличивается, а цена снижается.

Участок заготовки платы с металлизированными отверстиями.

На фольгированную поверхность наносится светочувствительное вещество.

Участок заготовки платы с нанесенным слоем светочувствительного вещества.

Электронный файл, выполненный разработчиком печатной платы, содержит расположение отверстий и проводящий рисунок. Файл преобразуется в фотошаблон. Плата засвечивается через фотошаблон рисунка печатной платы. Выполняется проявление светочувствительного слоя.

Участок заготовки платы с проявленным светочувствительным слоем.

После проявки одни участки светочувствительного слоя смываются, другие не растворяются и остаются на фольге, образуя рисунок проводников, контактных площадок и надписей.

Участок заготовки платы после удаления лишнего светочувствительного вещества.

Затем плату погружают в химический раствор, вступающий в реакцию с медью. Проявленное светочувствительное вещество защищает медную фольгу от воздействия травящего раствора. Открытые участки медной фольги вытравливаются в химическом растворе.

Участок платы после травления.

Светочувствительное вещество смывается. На плату наносится защитная маска для предохранения от замыканий во время монтажа и воздействия внешних факторов на проводники и основание платы.

Участок платы с защитной маской.

По желанию на плату можно нанести маркировку: позиционные обозначения элементов схемы, децимальный номер разработки платы, наименования контактов пайки проводов и другие.

Участок платы с нанесенными надписями.

На плате, защищенной маской, площадки пайки покрывают припоем. Большинство производителей исключают свинец в своих изделиях. Все чаще применяется иммерсионное олово – химическое покрытие, обеспечивающее высокое качество печатных площадок платы. Покрытие обеспечивает хорошую пайку при хранении платы в течении нескольких лет и совместимо со всеми видами пайки, позволяет проводить несколько перепаек. При необходимости выполняется избирательное золочение и никелирование.

Участок платы с нанесенным оловянным покрытием контактов.

На последних этапах производства в плате сверлят крепежные отверстия, используемые для механического крепления платы на шасси или для механического крепления элементов к печатной плате. В конце производства фрезеруют плату по контуру, придавая точные размеры установленные разработчиком.

Производство плат, имеющих более двух проводящих слоев, сложнее. Они похожи на слоеный пирог, состоящий из тонких двухсторонних плат и прослоек из пропитанной смолой стеклоткани. Прослойка называется препрег, ее толщина 180-100 микрон. Многослойные платы могут иметь отверстия для межслойных соединений только между слоями и не проходящими через плату насквозь. Переходное отверстие для соединения наружного слоя и внутреннего – слепое, между внутренними слоями – скрытое. Платы с несквозными отверстиями имеют более высокую цену.

После контроля плату отправляют на склад. Возможности производителей плат продиктованы набором освоенных технологий, поэтому перед размещением заказа на производство платы следует проконсультироваться с производителем.

РАЗРАБОТКА ПЕЧАТНОЙ ПЛАТЫ

Файл, используемый в производстве платы, создается разработчиком на основе электрической схемы модуля, требований к конструкции платы и других пунктов технического задания. Разработка платы выполняется в специализированных пакетах программ и производится на персональном компьютере.

Размеры платы должны соответствовать следующим требованиям ГОСТ: кратность длины и ширины 2,5 мм при длине платы до 100 мм, кратность длины и ширины платы 5 мм при длине платы до 350 мм, кратность длины и ширины при длине более 350 мм, максимальный размер любой из сторон не более 470 мм, отношение длины к ширине не более 3:1. Если печатная плата имеет непрямоугольную форму, то длина каждой стороны должна соответствовать изложенным выше требованиям. В соответствии с выбранными размерами контур будущей платы изображается в специализированном графическом редакторе, входящем в пакет разработки плат и записывается в файл разрабатываемой платы.

Электрическая схема проводимой разработки может трансформироваться в проводящий рисунок платы разными способами. Если схема, размещаемая на плате, содержит 3-5 компонентов, то удобней используя графические средства редактора печатных плат соединить компоненты проводниками в ручном режиме. При таком подходе можно сэкономить время разработчика, затрачиваемое на вычерчивание электрической схемы в редакторе схем, входящем в пакет разработки плат.

Если схема, размещаемая на плате, содержит 3-5 компонентов, то удобней используя графические средства редактора печатных плат соединить компоненты проводниками в ручном режиме. При таком подходе можно сэкономить время разработчика, затрачиваемое на вычерчивание электрической схемы в редакторе схем, входящем в пакет разработки плат.

Схема и плата фильтра питания, разработанная в ручном режиме.

Если схема более сложная, то ее нужно трансформировать в проводящий рисунок платы в полуавтоматическом режиме. Для этого схему придется полностью начертить в редакторе схем и перевести в специальной программе в совокупность электрических проводников.

Схема, требующая полуавтоматического режима разработки платы.

Файл платы перед началом перевода информации из электрической схемы содержит контур платы в соответствии с требуемыми размерами. Сразу после перевода данных из схемы в плату разработчик видит корпуса элементов, выводы которых соединены линиями, обозначающие электрические связи.

Результат преобразования схемы в информацию для разработки платы.

Заменяя линии проводящими дорожками, разработчик формирует проводящий рисунок платы. От мастерства разработчика зависит оптимальное расположение компонентов на плате, исключающее пересечение и обеспечивающее наименьшую длину проводящих дорожек. При разработке платы используются данные о компонентах. Условное графическое обозначение компонента схемы, чертеж корпуса и информация о выводах, сведения о типе корпуса элемента: выводной или планарный, диаметры отверстий для установки компонента и размеры контактной площадки для монтажа входят в группу данных о компоненте. Если в одном корпусе несколько элементов, например резисторная матрица, сдвоенный операционный усилитель, логические элементы в одной микросхеме, то эти сведения вносятся в группу данных. В соответствии с типом компонента группе данных присваивается наименование. Информация о каждом компоненте может храниться в отдельном файле, имя которого соответствует типу компонента или объединяться в несколько баз: база микросхем, база конденсаторов и другие.

Часто при разработке применяется несколько новейших компонентов. Для них конструктор самостоятельно создает новые группы данных. Базы компонентов, предоставляемые в интернете или распространяемые зарубежными производителями компонентов, содержат обозначения, не соответствуют требованиям ГОСТ. Создание комплекта документации, используя заимствованные данные о компонентах для разработки схем и плат невозможно. Преимущество пакета программ для разработки плат перед чертежными пакетами состоит в том, что можно получить не только файл печатной платы для производства, но и электрическую схему, включаемую в комплект конструкторской документации. Графическую информацию для чертежей платы можно получить в черновике, требующем дальнейшего оформления по чертежным правилам. Поэтому разработчик постоянно расширяет собственную базу данных компонентов, работая над правильностью и полнотой накопленной информации, что позволяет действительно автоматизировать процесс разработки. Жесткая связь между всей информацией, входящей в группу данных об одном компоненте позволяет исключить ошибки, редактировать, экономить время разработчика при повторном применении компонентов.

Сторона компонентов разработанной платы.

Элементы проводящего рисунка, кроме экранов, шин земли, концевых печатных контактов и технологических печатных проводников рекомендуется располагать на расстоянии от края не меньше толщины печатной платы с учетом допуска на размеры сторон. Рекомендуется применять не более трех типоразмеров монтажных и переходных отверстий. Площадки, обозначающие первый вывод компонента, делают другой формы, отличной от остальных. Для медного проводника толщиной 35 микрон и шириной 1 мм при перегреве на 20 градусов предельная нагрузочная способность ток 3 ампер. Максимальный ток следует уменьшить на 15% для расстояния между проводниками равном или меньше их ширины.

Сторона пайки разработанной платы.

Две стороны платы, расположение отверстий и размеры платы входят в один файл, используемый в производстве фотошаблона, сверловке отверстий и фрезеровке контура платы.

КЛАССЫ ТОЧНОСТИ

Интеграция, производительность и функциональность электронных систем постоянно растет. Снижение цены и повышение потребительских свойств приводит к усилению миниатюризации элементной базы и увеличению плотности монтажа на платах. Это возможно благодаря непрерывному развитию технологии производства плат. Все чаще монтируются микросхемы в корпусах с большим количеством выводов и уменьшенным шагом между выводами. В практику производства электроники почти повсеместно вошла технология поверхностного монтажа. Все это привело к формулировке новых требований к точности изготовления плат. Наряду с самыми прогрессивными изделиями электроники продолжается производство приборов освоенных много лет назад из-за отсутствия возможности у заказчика профинансировать глубокую модернизацию устаревшей техники. Промышленность производит электронику, относящуюся к разным эпохам, а иногда прогрессивные современные решения на одном предприятии соседствуют с разработками прошлых десятилетий. Это приводит к существованию различных требований к точности изготовления плат, получивших название классы.

Снижение цены и повышение потребительских свойств приводит к усилению миниатюризации элементной базы и увеличению плотности монтажа на платах. Это возможно благодаря непрерывному развитию технологии производства плат. Все чаще монтируются микросхемы в корпусах с большим количеством выводов и уменьшенным шагом между выводами. В практику производства электроники почти повсеместно вошла технология поверхностного монтажа. Все это привело к формулировке новых требований к точности изготовления плат. Наряду с самыми прогрессивными изделиями электроники продолжается производство приборов освоенных много лет назад из-за отсутствия возможности у заказчика профинансировать глубокую модернизацию устаревшей техники. Промышленность производит электронику, относящуюся к разным эпохам, а иногда прогрессивные современные решения на одном предприятии соседствуют с разработками прошлых десятилетий. Это приводит к существованию различных требований к точности изготовления плат, получивших название классы.

Чем старше номер класса, тем выше точность изготовления. В класс входят описания требований к размерам проводящего рисунка. Ширина проводника подразумевает минимальную гарантированную ширину, которую производитель обязуется реализовать в проводящем рисунке с гарантией качества.

Ширина минимального проводника в соответствии с классом точности.

Класс точности | 1 | 2 | 3 | 4 | 5 |

Минимальная ширина проводника, мм | 0,75 | 0,45 | 0,25 | 0,15 | 0,1 |

Также в описание класса входит требование к наименее возможному расстоянию между проводниками без замыканий. Плата производимая по требуемому классу благодаря технологиям производителя гарантированно не имеет замыканий, несмотря на близость расположения проводников, например при производстве платы по классу 5 при расстояниях между проводниками от 0,1 мм и более замыкания исключены.

Плата производимая по требуемому классу благодаря технологиям производителя гарантированно не имеет замыканий, несмотря на близость расположения проводников, например при производстве платы по классу 5 при расстояниях между проводниками от 0,1 мм и более замыкания исключены.

Минимально допустимое расстояние между соседними элементами проводящего рисунка в соответствии с классом точности.

Класс точности | 1 | 2 | 3 | 4 | 5 |

Минимальное расстояние между проводниками, мм | 0,75 | 0,45 | 0,25 | 0,15 | 0,1 |

Эти требования в соответствии с ГОСТ изложены в руководящем документе 50-708-91. Другие конструктивные характеристики рисунка печатных плат являются производными от этих и свойств применяемого фольгированного материала.

С увеличением номера класса растет цена изготовления платы. Далеко не всегда оправдано выдвигать требование изготовить плату по классу точности старше первого. Требования первого класса позволяют производить огромное количество плат на достаточно высоком уровне. При снижении ширины проводников приходится применять фольгированные материалы с низкой толщиной фольги. При высокой толщине фольги увеличивается время травления заготовки платы, обеспечить одинаковую степень травления по всей площади платы трудно. Начинает все больше сказываться явление боковых подтравов. Для обеспечения соответствия высоким классам производителю приходится применять более дорогие технологии, что увеличивает цену платы. От мастерства разработчика платы зависит, в какой класс войдет плата. Если удается избежать высоких требований к изготовлению платы, потратив больше времени на разводку проводников в дальнейшем затраты на разработку электроники окупятся при производстве. Платы сделанные по низким классам более надежны, благодаря широким проводникам и возможности применять более толстую фольгу, что позволяет допускать более сильные механические, токовые и температурные нагрузки. При увеличении толщины фольги возрастает надежность контакта между металлизацией отверстий и фольгой проводника.

ПОДГОТОВКА ДАННЫХ ИЗГОТОВИТЕЛЮ ПЛАТЫ

При заказе платы у производителя следует выбирать материал исходя из прогнозируемой температуры эксплуатации основания платы, ориентируясь на температуру стеклования материалов. Чем выше температура стеклования материала, тем больший нагрев платы допускается, но более термостойкие материалы требуют увеличения затрат. Толщина материала выбирается по механическим нагрузкам на плату. Чаще всего толщина бывает 0,8 мм, 1 мм, 1,2 мм, 1,5 мм, 2 мм. При изготовлении платы из материала толщиной 2 мм возможны осложнения при металлизации отверстий. Чем толще основание платы, тем сильнее сказывается увеличение толщины при нагревании. Критическое температурное расширение материала может вызвать такое увеличение толщины, что будет повреждена металлизация переходных отверстий.

Обрыв металлизации при нагреве платы.

Толщина наращиваемой меди на проводниках и в отверстиях составляет примерно 35 микрон. Наиболее часто употребляемый материал для плат это стеклотекстолит марки FR-4, все большую популярность набирает стеклотекстолит CEM-3.

Для изготовления разработанной платы недостаточно передать производителю файл платы. Необходимо предоставить исчерпывающую информацию производителю о материалах, конструктивных размерах и другую. К какому классу точности относится плата, производитель определяет сам. Заказчик видит лишь цену изготовления. Достаточно в файле платы одну линию указать толщиной 0,1 мм и вся плата будет выполнена по классу 5 и завышенная цена заказчику платы обеспечена.

Дополнительные данные передаются в виде файла, содержащего таблицу или набор строк.

Указывается:

Вид платы: односторонняя, двухсторонняя или многослойная.

Материал изготовления чаще всего это стеклотекстолит FR-4.

Толщина фольги. Типовая толщина медной фольги – 35 или 18 микрон.

Толщина материала платы.

Информация о отверстиях. При разработке в файл платы вместе с корпусом выводного элемента вносится информация о отверстиях для установки компонента. Тип отверстия кодируется номером. Изготовителю необходимо сообщить, какой номер соответствует какому диаметру отверстия после металлизации. Диаметр сверла производитель определяет сам. Общее количество видов диаметров отверстий рекомендуется использовать не более трех.

Минимальная толщина проводника, встречающегося на плате.

Минимальное расстояние между проводниками на плате. Эти два параметра определяют класс платы.

Наносить или нет защитную маску. Повлияет на цену.

Проводить или нет электроконтроль. Повлияет на цену. Некоторые производители могут выполнять электроконтроль только для двусторонних и многослойных плат.

Грамотно определив все требования, их кратко излагают во втором файле сопровождающем файл платы и передают изготовителю плат.

Требования к платам для установки планарных компонентов, виды и особенности крепежных отверстий, подробный рассказ о гибких платах и многое другое выходят за рамки этой статьи.

Литература:

1. ГОСТ 10316-78

2. ГОСТ 20406-75

3. ГОСТ 23751

4. РД 50-708-91

5. ТУ 16-303-204-80

6. ТУ 16-503.161-83

7. ТУ 2296-012-00213060-2006

Процесс производства печатных плат — Пошаговое руководство

Печатные платы (PCB) составляют основу всей основной электроники. Эти чудесные изобретения появляются практически во всей вычислительной электронике, включая более простые устройства, такие как цифровые часы, калькуляторы и т. Д. Для непосвященных печатная плата направляет электрические сигналы через электронику, что удовлетворяет требованиям электрических и механических схем устройства. Короче говоря, печатные платы сообщают электричеству, куда идти, оживляя вашу электронику.

Печатные платы направляют ток вокруг своей поверхности через сеть медных проводников. Сложная система медных трасс определяет уникальную роль каждого элемента печатной платы.

Перед проектированием печатных плат разработчикам схем рекомендуется совершить экскурсию по цеху печатных плат и лично пообщаться с производителями по поводу их требований к производству печатных плат. Это помогает предотвратить передачу конструкторами ненужных ошибок на этапе проектирования.Однако по мере того, как все больше компаний передают запросы на производство печатных плат зарубежным поставщикам, это становится непрактичным. В связи с этим мы представляем эту статью, чтобы дать правильное представление об этапах производства печатной платы. Надеюсь, это даст разработчикам схем и новичкам в индустрии печатных плат четкое представление о том, как производятся печатные платы, и позволит избежать ненужных ошибок.

Этапы процесса производства печатных плат

Шаг 1. Дизайн и вывод

Печатные платы должны быть строго совместимы с макетом печатной платы, созданным разработчиком с помощью программного обеспечения для проектирования печатных плат.Обычно используемое программное обеспечение для проектирования печатных плат включает Altium Designer, OrCAD, Pads, KiCad, Eagle и т. Д. ПРИМЕЧАНИЕ. Перед изготовлением печатной платы проектировщики должны сообщить своему контрактному производителю версию программного обеспечения для проектирования печатных плат, используемую для проектирования схемы, поскольку это помогает избежать проблем, вызванных несоответствиями. .

После того, как дизайн печатной платы утвержден для производства, дизайнеры экспортируют его в формат, поддерживаемый их производителями. Наиболее часто используемая программа называется расширенной Гербер. Рекламная кампания детского питания 1980-х годов была направлена на поиск красивых младенцев, и эта программа создала прекрасное потомство.Гербер также известен под названием IX274X.

Индустрия печатных плат породила расширенный Gerber как идеальный выходной формат. Различное программное обеспечение для проектирования печатных плат, возможно, требует других

Как изготавливаются печатные платы »Электроника

Процесс, с помощью которого голые печатные платы, печатные платы, используемые в электронных продуктах, даже немного важен, чем сборка с компонентами.

Производство печатных плат Включает:

Основы производства печатных плат

Как правильно выбрать производителя печатной платы

Процесс производства печатных плат очень важен для всех, кто работает в электронной промышленности.Печатные платы, PCB, очень широко используются в качестве основы для электронных схем. Печатные платы используются для обеспечения механической основы, на которой может быть построена схема. Соответственно, практически во всех схемах используются печатные платы, и они разработаны и используются в миллионах.

Хотя сегодня печатные платы составляют основу практически всех электронных схем, они обычно воспринимаются как должное. Тем не менее, технологии в этой области электроники продвигаются вперед.Размеры дорожек уменьшаются, количество слоев в платах увеличивается, чтобы приспособиться к возросшей требуемой связности, а правила проектирования улучшаются, чтобы гарантировать, что меньшие устройства SMT можно обрабатывать, а процессы пайки, используемые в производстве, могут быть адаптированы.

Процесс изготовления печатной платы может осуществляться разными способами, и существует множество вариантов. Несмотря на множество небольших вариаций, основные этапы процесса изготовления печатной платы одинаковы.

Компоненты печатной платы

Печатные платы, PCB, могут быть изготовлены из различных материалов. Наиболее широко используется в виде плит на основе стекловолокна, известных как FR4. Это обеспечивает разумную степень стабильности при изменении температуры и не вызывает серьезных поломок, но при этом не является чрезмерно дорогостоящим. Для печатных плат в недорогих коммерческих продуктах доступны другие более дешевые материалы. Для высокопроизводительных радиочастотных конструкций, где важна диэлектрическая проницаемость подложки и требуются низкие уровни потерь, можно использовать печатные платы на основе ПТФЭ, хотя с ними гораздо труднее работать.

Для изготовления печатной платы с дорожками для компонентов сначала получают плату с медным покрытием. Он состоит из материала подложки, обычно FR4, с медным покрытием обычно с обеих сторон. Эта медная оболочка состоит из тонкого слоя медного листа, прикрепленного к плате. Это соединение обычно очень хорошо для FR4, но сама природа ПТФЭ делает это более трудным, и это добавляет трудности при обработке печатных плат из ПТФЭ.

Базовый процесс производства печатной платы

Когда выбраны и доступны голые печатные платы, следующим шагом будет создание необходимых дорожек на плате и удаление нежелательной меди.Изготовление печатных плат обычно осуществляется с помощью процесса химического травления. Наиболее распространенной формой травления печатных плат является хлорид железа.

Для получения правильного рисунка следов используется фотографический процесс. Обычно медь на неизолированных печатных платах покрывается тонким слоем фоторезиста. Затем он подвергается воздействию света через фотопленку или фото-маску, детализирующую необходимые дорожки. Таким образом изображение дорожек переносится на фоторезист.В этом комплекте фоторезист помещается в проявитель, так что только те области платы, где требуются дорожки, покрываются резистом.

Следующим этапом процесса является размещение печатных плат в хлористом железе для протравливания участков, где не требуются дорожки или медь. Зная концентрацию хлорного железа и толщину меди на плате, ее помещают в пену для травления на необходимое время. Если печатные платы находятся в травлении слишком долго, некоторая четкость теряется, так как хлорид железа будет иметь тенденцию подрезать фоторезист.

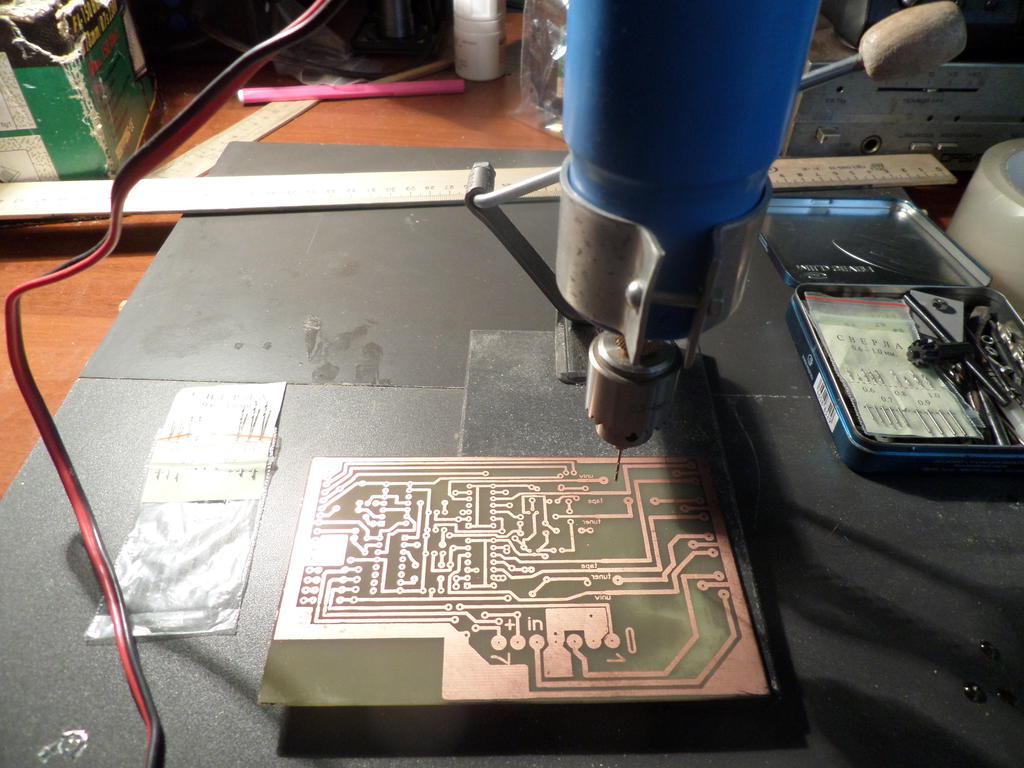

Хотя большинство печатных плат производятся с использованием фотографической обработки, доступны и другие методы. Один из них — использовать специализированный высокоточный фрезерный станок. Затем машина управляется для фрезерования меди в тех областях, где она не требуется. Очевидно, что управление автоматизировано и управляется файлами, созданными программным обеспечением для проектирования печатных плат. Эта форма производства печатных плат не подходит для больших партий, но является идеальным вариантом во многих случаях, когда требуются очень небольшие количества прототипов печатных плат.

Другой метод, который иногда используется для прототипа печатной платы, — это печать устойчивых к травлению чернил на печатной плате с использованием процесса шелкографии.

Платы печатные многослойные

С увеличением сложности электронных схем не всегда возможно обеспечить все необходимые соединения, используя только две стороны печатной платы. Это происходит довольно часто, когда разрабатываются плотные микропроцессоры и другие подобные платы. В этом случае требуются многослойные плиты.

Производство многослойных печатных плат, хотя и использует те же процессы, что и для однослойных плат, требует значительно большей точности и контроля производственного процесса.

Платы изготавливаются из гораздо более тонких отдельных плат, по одной на каждый слой, которые затем склеиваются вместе, чтобы получить общую печатную плату. По мере увеличения количества слоев отдельные платы должны становиться тоньше, чтобы готовая печатная плата не стала слишком толстой.Кроме того, совмещение слоев должно быть очень точным, чтобы отверстия совпадали.

Для склеивания различных слоев между собой плита нагревается для отверждения связующего материала. Это может привести к некоторым проблемам с деформацией. Большие многослойные доски могут иметь отчетливую коробку, если они неправильно спроектированы. Это может произойти, в частности, если, например, один из внутренних слоев является плоскостью питания или заземлением. Хотя это само по себе нормально, если некоторые достаточно значительные участки нужно оставить свободными от меди.Это может вызвать деформации внутри печатной платы, которые могут привести к деформации.

Отверстия и переходные отверстия для печатной платы

Отверстия, часто называемые сквозными отверстиями или переходными отверстиями, необходимы внутри печатной платы для соединения различных слоев в разных точках. Отверстия также могут потребоваться для установки компонентов с выводами на печатной плате. Дополнительно могут потребоваться некоторые крепежные отверстия.

Обычно внутренние поверхности отверстий имеют слой меди, так что они электрически соединяют слои платы. Эти «гальванические сквозные отверстия» производятся с использованием процесса гальваники.Таким образом можно соединить слои доски.

Затем сверление выполняется с использованием сверлильных станков с числовым программным управлением, данные поступают из программного обеспечения для проектирования печатных плат CAD. Стоит отметить, что уменьшение количества отверстий разного размера может помочь снизить стоимость изготовления печатной платы.

Может потребоваться, чтобы некоторые отверстия существовали только в центре платы, например, когда необходимо соединить внутренние слои платы. Эти «глухие переходы» просверливаются в соответствующих слоях до того, как слои печатной платы будут соединены вместе.

Паяльное покрытие для печатных плат и сопротивление припоя

При пайке печатной платы необходимо, чтобы области, которые не должны быть припаяны, были защищены слоем так называемого припоя. Добавление этого слоя помогает предотвратить нежелательные короткие замыкания на печатных платах, вызванные припоем. Паяльный резист обычно состоит из полимерного слоя и защищает плату от припоя и других загрязнений. Цвет припоя резиста обычно темно-зеленый или красный.

Чтобы компоненты, добавленные к плате, выводные или SMT, можно было легко припаять к плате, открытые участки платы обычно «луженые» или покрываются припоем.Иногда доски или участки досок могут быть покрыты золотом. Это может быть применимо, если некоторые медные пальцы будут использоваться для краевых соединений. Поскольку золото не тускнеет и обладает хорошей проводимостью, оно обеспечивает хорошее соединение при невысокой стоимости.

Шелкография для печатных плат

Часто необходимо напечатать текст и разместить другие мелкие печатные элементы на печатной плате. Это может помочь в идентификации платы, а также в маркировке местоположения компонентов, чтобы помочь в поиске неисправностей и т. Д. Шелкография, созданная программным обеспечением для проектирования печатных плат, используется для добавления маркировки на плату после других процессов производства пустой платы были завершены.

Прототип печатной платы

В рамках любого процесса разработки обычно рекомендуется создать прототип перед тем, как приступить к полноценному производству. То же самое можно сказать и о печатных платах, на которых прототип печатной платы обычно изготавливается и испытывается перед полным производством. Как правило, прототип печатной платы необходимо изготовить быстро, так как всегда есть необходимость завершить этап проектирования оборудования при разработке продукта. Поскольку основной целью прототипа печатной платы является проверка фактического макета, часто допустимо использовать несколько иной процесс изготовления печатной платы, поскольку потребуется лишь небольшое количество прототипов печатных плат.Однако всегда разумно придерживаться как можно ближе к окончательному процессу изготовления печатной платы, чтобы гарантировать, что в окончательную печатную плату будет внесено мало изменений и несколько новых элементов.

Процесс производства печатных плат является важным элементом жизненного цикла производства электроники. При производстве печатных плат используются многие новые области технологий, что позволило значительно улучшить как в уменьшении размеров используемых компонентов и дорожек, так и в надежности плат.

Другие идеи и концепции конструкции:

Пайка

Пайка компонентов SMT

ESD — Электростатический разряд

Производство печатных плат

Сборка печатной платы

Вернуться в меню «Строительные методы». . .

Каталог производителей печатных плат (PCB)

Изготовление печатных плат (PCB)

Изготовление печатных плат или изготовление печатных плат — это процесс изготовления платы, которая используется для поддержки и соединения различных электронных / электрических компонентов друг с другом.Печатная плата является основой почти каждой электрической или электронной системы. К плате припаяны различные компоненты, такие как индукторы, конденсаторы, резисторы, ИС и другие устройства.

Изготовление печатной платы — это процесс объединения всех слоев печатной платы, начиная с «Базового» и заканчивая слоем «Схема». Современные методы изготовления печатных плат в большей степени ориентированы на конкретные приложения, что означает, что конкретная печатная плата изготавливается в соответствии с требованиями, сохраняя при этом качество.

Заказчики проектируют печатную плату с помощью программного обеспечения для разработки «файла Gerber», который затем отправляется производителю.Файл Gerber является отраслевым стандартом для записи спецификаций печатных плат. Фактическое изготовление печатной платы начинается с прототипа печатной платы, где производитель изготавливает первую печатную плату в соответствии с заданными спецификациями. После тщательного тестирования и использования в режиме реального времени печатная плата считается стандартной и ведет к производству. Инспекционные испытания проводятся для выявления отказов на ранней стадии.

Некоторые ключевые параметры, которые должен указать пользователь:

Тип платы: Это физический атрибут платы — они могут быть жесткими, жесткими-гибкими, гибкими, HDI (высокой плотности), RF ( High Frequency) или Burn-In Board.

Слои печатных плат: Большинство печатных плат имеют несколько слоев. Многослойные плиты более компактны и обычно меньше по размеру. Поскольку для маршрутизации соединений на плате можно использовать несколько слоев.

Односторонний или двусторонний: Определяет, какие компоненты размещены на одной стороне платы или на обеих сторонах платы.

Материал подложки: Подложка печатной платы важна и обычно выбирается в зависимости от требуемых характеристик.Наиболее распространенный тип печатной платы — FR-4, другие варианты — CEM, PTFE, полиамид и т. Д.

Вот пошаговый процесс изготовления печатной платы:

Первоначальный дизайн / макет: Окончательная печатная плата должна быть совместимым с топологией печатной платы, созданной дизайнером с помощью программного обеспечения для проектирования печатных плат

Утверждение первоначального макета: Изготовитель начинает изготовление прототипа печатной платы после окончательного подтверждения дизайна.

Тестирование и проверка качества: Прототип печатной платы помещается в стандартные условия тестирования для проверки ее работы в реальном времени.Это процесс проектирования первой платы для обеспечения возможности ее использования в реальном времени. Это постоянный процесс, требующий изменений и повторной генерации до тех пор, пока требование не будет выполнено.

Окончательный процесс изготовления: После проверки качества прототипа печатной платы производители начинают производство печатных плат в полном объеме.

PCB Directory создал самую большую базу данных компаний-производителей печатных плат . Пользователи могут сузить список компаний по производству печатных плат в зависимости от возможностей компаний и их местоположения.

.

Кроме того, при защите печатных узлов покровными лаками создаются значительные затруднения в получении плотного защитного покрытия: лак стекает с высоких проводников, обнажая их острые кромки.

Кроме того, при защите печатных узлов покровными лаками создаются значительные затруднения в получении плотного защитного покрытия: лак стекает с высоких проводников, обнажая их острые кромки.

Такие конструкции многослойных печатных плат позволяют выполнить печатные цепи как полосковые линии передач и создают эффективное экранирование одной группы цепей от другой.

Такие конструкции многослойных печатных плат позволяют выполнить печатные цепи как полосковые линии передач и создают эффективное экранирование одной группы цепей от другой.