Производство конфет

Конфеты. Шоколадные, карамельные, ирис, нуга, желейные, помадные, с начинкой и без, в шоколадной глазури и обсыпанные вафлями, кокосовой стружкой, какао… Сегодня можно купить самые разные конфеты, на любой вкус. Есть даже диетические конфеты для диабетиков.

А когда появились первые конфеты, и когда это произошло? Точную дату не скажем, но достоверно известно о, что самые первые конфеты появились в древнем Египте. Их делали из меда, инжира и орехов. Примерно так же делали конфеты и на Востоке, конечно же, разнообразив рецептуру. Восточные сладости до сих пор ценятся во всем мире, и это справедливо – такого разнообразия сладостей, да еще и настолько утонченных, вы больше нигде не найдете. А еще именно на Востоке научились варить сахар и получать из него карамель.

В древнем Риме делали нечто, похожее на нугу – из маковых зерен и меда. А вот на Руси конфеты варили из патоки, меда и кленового сиропа.

Но все это были карамельные или «фруктовые» конфеты. А вот шоколадные появились случайно. Причем, в аптеке. В Брюсселе – аптекарь Джон Нойхауз делал лекарство от кашля, а получились шоколадные конфеты. В общем, история почти такая же, как и с Кока-колой, которая изначально тоже была лекарством. Кстати, и название «конфета» произошло от латинского «confectum» — изготовлено. Аптечный термин.

Долгое время конфеты были дорогим лакомством, доступным лишь богатым людям. Но с течением времени все изменилось, и теперь каждый может полакомиться любыми конфетами.

Производство конфет, на самом деле, не такое сложное, как об этом представляется. Если, конечно же, пользоваться современным оборудованием, которое помогает автоматизировать практически все этапы производства, любых конфет.

Виды конфет

Конфет сегодня действительно много, но всех их можно разделить на несколько групп:

- Помадные – делают из мелкокристаллической смеси патоки и сахара с молоком, фруктами или другими составляющими.

- Молочные – делают из молочно-сахарной смеси.

- Желейные – делают так же, как мармелад или пастилу.

- Фруктовые – как правило, это фрукты в шоколадной или другой глазури.

- Пралиновые – конфеты с начинкой, сделанной из обжаренных орехов и сахара, плюс жир. От грильяжных конфет отличается тем, что уже готовую смесь дробят в порошок.

- Сбивные и кремовые, суфле – делают на основе сахаро-паточного сиропа, яичных белков, структурообразователей (самые известные – «Птичье молоко»). Бывают молочно-сбивными и фруктово-сбивными.

- Грильяжные – сделанные из дробленых орехов и сахарного сиропа.

- Марципановые – сделанные из миндаля и сахара.

- Ликерные – в состав конфет входят ликеры или вина (за исключением сухих виноградных вин).

- Шоколадные.

- Комбинированные – имеющие несколько разных слоев.

Так же, различают конфеты глазированные и неглазированные, конфеты с начинкой и без начинки.

Технология производства конфет

Несмотря на то, что существует большое разнообразие конфет, технология их производства схожа. Технологическая схема производства конфет состоит из таких этапов:

- Подготовка всех компонентов (сыпучие просеивают, жидкие процеживают, все компоненты отмеряют и взвешивают, компоненты, нуждающиеся в измельчении, измельчают).

- Приготовление конфетной массы.

- Формовка конфет.

- Остывание.

- Глазирование или декорирование, обсыпка конфет.

- Упаковка.

Различие существует в способе изготовления конфетных масс. Понятно, что производство шоколадных конфет подразумевает производство шоколада или расплавление готового сырья с последующей формовкой конфет, а производство сбивных конфет – изготовление смеси сахара, патоки, молока, белка и гелеобразователя с последующей отливкой нарезкой конфет. Если же говорить о производстве ликерных конфет, то это многоэтапный процесс – сначала смесь ликерной начинки и сахара отсаживают в утрамбованный крахмал и посыпают крахмалом – образуется сахарная капсула с жидкой начинкой. Через сутки такие капсулы глазируют – на выходе получают готовый продукт.

То же касается и оборудования. Отличие есть в конфетоформующих машинах – для производства ириса или карамели это одни машины, для производства шоколадных конфет другие. Разные машины нужны для производства конфет с начинкой и без начинки. Для производства конфет в глазури нужно две машины: конфетоформующая и глазировочная.

Оборудование для производства конфет

Как уже было сказано выше, для разного вида конфет потребуется разное оборудование. Полная линия конфет (при условии производства всех видов) выглядит так:

- Варочные котлы. Обязательное оборудование, которое позволяет быстро и качественно растопить твердые компоненты конфетной смеси, сделать конфетную массу (карамель, ирис, грильяж и так далее).

- Тестомес. Для производства ириса, марципана, грильяжа, пралине и многих других видов конфет необходим тестомес – эта машина хорошо перемешивает даже густые массы.

- Миксер. Миксер необходим для приготовления сбивных, желейных, кремовых конфет, начинок для конфет.

- Конфетоформующая машина. Как уже было сказано выше, есть машины для производства конфет с начинкой или без начинки.

- Гильотина – для нарезки конфет из жгутов.

- Мармеладоотливочная машина – для производства желейных, сбивных, ликерных и других конфет из жидких масс путем отливки в формы.

- Охлаждающая линия.

- Глазировочная машина – для глазирования конфет шоколадом или другими видами глазури.

- Дражеровочный барабан – для производства сахарных драже, изюма или орехов в глазури, сахарной оболочке, шоколадных драже.

- Глазировочно-декорирующая линия.

- Упаковочная линия.

- Вспомогательное оборудование (мельница для сахарной пудры, мясорубка и так далее).

penzafood.com

Оборудование для производства конфет и ириса

В общем объеме производства кондитерских изделий в СССР конфеты и ирис занимают 25 %.

Конфеты и ирис — это кондитерские изделия преимущественно мягкой консистенции, изготовляемые на сахарной основе. Ассортимент этих изделий весьма разнообразен; в него входят следующие основные группы изделий:

- конфеты, глазированные шоколадной глазурью, с помадными, помадно-молочными, фруктово-желейными, ликерными, взбивными, пралиновыми на ореховой основе и другими корпусами; при этом корпуса конфет могут быть приготовлены из одной или нескольких масс, иногда переслоенных вафлями;

- конфеты неглазированные молочные, помадные, помадножелейные двух- и трехслойные, пралиновые типа батончиков и пр;

- ирис (сливочный, молочный) твердый — тираженный с частично закристаллизованной массой и полутвердый — литой с аморфной структурой.

Основным сырьем и полуфабрикатами для производства конфет и ириса являются сахар, патока, сгущенное молоко, фруктово-ягодные заготовки, орехи и другие жирсодержащие ядра.

Изготовление конфет состоит в основном из следующих стадий: приготовление конфетных масс, формование корпусов конфет, глазирование корпусов, завертка и упаковка.

Существуют следующие способы формования корпусов конфет и ириса:

- отливка жидких конфетных масс в ячейки форм из кукурузного крахмала с последующей выстойкой отлитых корпусов конфет в этих же формах;

- изготовление однослойных или многослойных пластов из различных густых кондитерских масс путем размазки или прокатки пласта с последующей выстойкой и резкой на отдельные изделия или корпуса конфет;

- выпрессовывание конфетных, главным образом жирных пралиновых масс через отверстия матриц в виде непрерывных жгутов круглого или прямоугольного сечения с последующим охлаждением и резкой жгутов на отдельные изделия или корпуса для глазирования;

- отсадка конфетных масс через отверстия матриц различных очертаний с получением конфеты куполообразной или шаровидной формы;

- непрерывное вытягивание жгута ирисной массы, прокатка его в рифленых роликах с получением прямоугольного сечения и резка на отдельные изделия.

В зависимости от требуемого ассортимента, принятой технологии, мощности и степени механизации предприятий на кондитерских фабриках могут устанавливаться следующие разновидности поточных линий производства конфет и ириса:

- для производства отливных глазированных конфет — механизированные поточные линии с ускоренной выстойкой корпусов и автоматической или полуавтоматической заверткой конфет;

- для производства многослойных конфет — механизированные поточные линии с валковыми формующими механизмами или полумеханизированные линии с размазными каретками;

- для производства пралиновых конфет — механизированные или полумеханизированные линии с формованием масс выпрессовыванием;

- для производства ириса — механизированные линии производства завернутого ириса с агрегатом для непрерывного уваривания и охлаждения ирисных масс.

Наряду с этим применяется также различное оборудование для полумеханизированного производства некоторых видов конфет, в том числе десертных сортов. Так, например, для изготовления конфет куполообразной формы типа трюфелей используется агрегат ШОК, разработанный фабрикой «Красный Октябрь» и ВНИИКПом, для отсадки конфет типа «Сливочная помадка» на фабрике «Красный Октябрь» разработана отсадочная машина ШОМ.

Машинно-аппаратурные схемы производства конфет и ириса

Механизированная поточная линия производства отливных глазированных конфет с автоматической заверткой. Линия (рис. 5.1) предназначена для изготовления и автоматической завертки отливных глазированных конфет с помадными, помадномолочными, фруктовожелейными и другими корпусами.

Рис. 5.l. Машинно-аппаратурная схема механизированной поточной линии производства отливных глазированных конфет с автоматической заверткой

На линии осуществляются процессы механизированного приготовления различных конфетных масс, формования корпусов конфет отливкой в крахмал, ускоренной выстойки отлитых корпусов конфет в потоке, очистки их от крахмала, глазирования шоколадной или жировой глазурью, автоматической завертки глазированных конфет в потоке механизированного сбора и транспортировки завернутых конфет, автоматического взвешивания и упаковки их в торговую тару.

Линия включает универсальную станцию для приготовления конфетных масс, отливочный полуавтомат с установкой ускоренной выстойки корпусов, глазировочный агрегат и агрегат автоматической завертки и упаковки конфет.

Компоненты, необходимые для приготовления различных конфетных масс: сироп, патока, сгущенное молоко, фруктовоягодное пюре — подаются по трубопроводам в расходные баки 1. Плунжерными насосами-дозаторами 2 компоненты перекачиваются в секционный смеситель 3. Смесь компонентов в виде сиропа из смесителя плунжерным насосом 4 подается на уваривание в змеевиковый аппарат (колонку) 5. Здесь сироп уваривается до влажности 8—12 %.

При приготовлении помадных и других подвергающихся сбиванию масс сироп после уваривания поступает через паро- отделитель 6 в помадовзбивальную машину 7, из которой взбитая масса поступает в промежуточный сборник 8, а затем насосом 9 перекачивается в рецептурные темперирующие машины 11 с мешалкой. Здесь в массу вводятся предусмотренные рецептурой вкусовые, красящие и ароматические добавки, температура доводится до 68—75 °С. Затем масса насосом 12 перекачивается в приемную воронку конфетоотливочного полуавтомата 13 (при приготовлении фруктовожелейных масс последние после уваривания поступают через второй пароотделитель 10, минуя помадовзбивальную машину, в рецептурные темперирующие машины 11).

Конфетоотливочный полуавтомат объединен в агрегат с установкой 14 для непрерывной ускоренной выстойки отлитых корпусов конфет и связан с ней промежуточными цепными транспортерами. Конфетоотливочный полуавтомат выполняет операции заполнения лотков кукурузным крахмалом, выштамповывания в нем ячеек, соответствующих по форме корпусам конфет, отливки конфетной массы в ячейки при помощи расположенной под воронкой системы дозирующих поршневых насосиков, а также очистки корпусов конфет от крахмала после выстойки.

Лотки с отлитыми корпусами конфет подаются с помощью промежуточного цепного транспортера в установку ускоренной выстойки 14, по которой проходят в течение 38 мин в потоке охлажденного до 6—10 °С воздуха — сначала по одной вертикальной шахте вверх, затем по другой вниз (см. на рисунке направление движения, указанное стрелками) и по окончании цикла выстойки возвращаются с затвердевшими корпусами в загрузочную часть отливочного полуавтомата. Здесь корпуса конфет очищаются от крахмала системой сит и щеток.

Очищенные от крахмала корпуса конфет передаются затем по отводному транспортеру 15 в бункер саморасклада 16 глазировочного агрегата 17. Транспортер 15 закрыт деревянным коробом, в котором предусмотрено дополнительное охлаждение воздухом той же температуры, в результате чего корпуса конфет охлаждаются перед подачей на глазирование до 22—25 °С.

Для неглазированных сортов конфет предусмотрена возможность передачи корпусов на завертку, минуя глазировочный агрегат.

В процессе прохождения через глазировочный агрегат 17 корпуса конфет покрываются слоем шоколадной глазури, которая застывает при последующем прохождении конфет через охлаждающую камеру агрегата, где поддерживается режим охлаждения воздухом в пределах 8—10 °С. С транспортера охлаждающей камеры глазированные конфеты переходят на ленту промежуточного транспортера 18, а с него — в виброраспределитель 19. Поступая в виброраспределитель беспорядочным потоком из 18—22 рядов, конфеты выходят из него четко перегруппированными во вдвое или втрое меньшее количество рядов — по числу установленных в линии заверточных автоматов с ленточными питателями. Затем через систему ручьевых ленточных транспортеров 20 (смонтированных также по числу установленных в линии заверточных автоматов) и поворотно-отводных устройств конфеты передаются на ленточные питатели 22 конфетозаверточных автоматов 21.

Завернутые конфеты отводятся от заверточных автоматов поперечными транспортерами 23 на горизонтальный транспортер готовой продукции 24. Затем по промежуточному скребковому транспортеру 25 конфеты поступают на автоматические весы 26 и далее на упаковку в гофрированные короба. Заклеивание клапанов коробов 27 и оклеивание их бандеролью осуществляется на установленном в конце линии оклеечном автомате 28.

В случае остановки отдельных заверточных автоматов в процессе работы по каким-либо причинам или перегрузки (заторов) питателей действуют установленные на ленточных питателях автоматов фотоэлектрические блокирующие устройства, при помощи которых на поворотно-отводном устройстве автоматически открывается заслонка для выхода незавернутых конфет. В этом случае без остановки работы линии незавернутые конфеты через наклонный лоток отводятся из автомата отделенной перегородкой частью транспортера 24 в конце линии к двухканальному виброраспределителю и двум заверточным автоматам с обводными устройствами. Обводные устройства далее, после завертки, вводят эти изделия в общий поток, обеспечивая подачу их также на взвешивание и упаковку.

Внедрение таких линий обеспечило впервые в практике кондитерского производства комплексную механизацию процесса производства конфет; сокращение длительности технологического цикла в 7—10 раз благодаря ускоренной выстойке корпусов конфет и автоматической завертке в потоке; сокращение потребности в производственных площадях в 1,5—2 раза; увеличение производительности труда в 1,5 раза; резкое сокращение потерь основного сырья; сокращение возвратных отходов, расхода прокладочной бумаги, формовочного крахмала; значительное сокращение (более чем в 10 раз) количества лотков; полную ликвидацию промежуточной тары; облегчение условий труда и резкое улучшение санитарно-гигиенических условий производства, так как работа на линии осуществляется почти без прикосновения рук обслуживающего персонала к продукту.

| Основные технические данные линии | |

| Производительность, кг/ч | От 700 до 1000 |

| Количество устанавливаемых в линиизаверточных автоматов (включая резервные)при ширине глазировочного агрегата | |

| 800 мм | 13 |

| 620 мм | 11 |

| Общая мощность электродвигателейоборудования линии, кВт | До 60 |

Механизированная поточная линия производства многослойных неглазированных конфет с валковыми формующими механизмами. Многослойные (2- или 3-слойные) конфеты изготавливаются в основном из помадных кондитерских масс без глазировки корпусов конфет.

Линия включает участок для подготовки сырья, рецептурносмесительную станцию для приготовления конфетных масс на помадной основе; оборудование для формования многослойного пласта; получения из пласта конфет, их выстойки, завертки и укладки завернутых изделий в картонные ящики.

Сахар-песок из мешков загружается в бункер элеватора 4 (рис. 5.2), которым подается на просеиватель 5 для очистки от посторонних примесей и крупных частиц. Проходя мимо магнитов, сахар-песок очищается от металлических примесей. Просеянный сахар поступает в приемный бункер, а из него через желоб — в барабанный дозатор 6 сиропной станции.

Дозатор состоит из бункера, дном которого служит вращающийся барабан из нержавеющей стали, а в бункере с одной стороны имеется щель с заслонкой. Поднимая или опуская заслонку, регулируют высоту щели, а следовательно, и производительность дозатора.

В смеситель и растворитель 8 с помощью двухплунжерного насоса-дозатора 1 типа НС-250 дозируются горячая вода из бачка 7, патока из бачка 3 или инвертный сироп из бачка 2. Плунжерным насосом 9 типа АНВ-120 раствор подается в змеевики варочной колонки 10. Здесь он уваривается до влажности 23—25 %.

В пароотделителе 11 отделяется вторичный пар. Сироп поступает в сборник 12, а из него через стаканчатый фильтр 13 насосом 14 подается на производство, в том числе в одну из секций трехсекционного бака-сборника 15. В остальные две его секции подаются патока и пюре. Уровень компонентов в каждой секции поддерживается автоматически в заданных пределах при помощи сигнализаторов уровня ЭСУ.

Плунжерными насосами-дозаторами 16 типа М-193 компоненты дозируются в смеситель непрерывного действия 17. После тщательного непрерывного перемешивания смесь плунжерным насосом 18 типа М-193 подается на уваривание в варочную колонку

Рис. 5.2. Машинно-аппаратурная схема механизированной поточной линии производства многослойных неглазированных конфет с валковыми формующими механизмами

19. Проходя по змеевикам, смесь уваривается в них до влажности 10—12 %

В пароотделителе 20 удаляется вторичный пар, а уваренный сироп поступает в воронку машины для взбивания помадных масс 21. Готовая помада температурой 65—70 °С самотеком поступает в резервуар 22, расположенный под корпусом машины для взбивания помады. Внутренняя поверхность резервуара изготовлена из нержавеющей стали. На дне его установлен шнек, который подает помаду к шестеренному насосу 23.

Этим насосом по трубопроводам, имеющим паровую рубашку типа «труба в трубе», помада подается в два смесителя 24 и 26 вместимостью 650 и 300 л с 2-образными лопастями.

Два смесителя установлены в линии с целью приготовления двух- или трехслойных конфет. Рецептурное количество помады и тертого ореха отмеряется по массе. Спирт, вино, эссенции загружаются последними. Затем все компоненты тщательно перемешиваются в течение 10—20 мин. Показатели готовой массы следующие: влажность 9—11 %, содержание инвертного сиропа 5—8 %, температура 60—72 °С.

После тщательного перемешивания массы корпус смесителя 24 опрокидывается и масса стекает в приемный резервуар со шнеком и обогреваемым корпусом. Шнек нагнетает массу в насос 25 типа ШНК-18,5, подающий ее по трубопроводам в приемные воронки первого и третьего формующих механизмов 30.

Аналогично из смесителя 26 масса поступает в резервуар 27 со шнеком, нагнетается в наклонный 28 и горизонтальный 29 шнеки и подается ими в воронку второго формующего механизма.

Формование бесконечного конфетного пласта на движущейся транспортерной ленте осуществляется валковыми формующими механизмами, имеющими по два гладких вращающихся навстречу друг другу валка. Длина валков 500 мм, диаметр 212 мм, средняя частота вращения 4,5 об/мин. Валки, полые изнутри, охлаждаются рассолом температурой — 7— 10 °С. Температура сходящего с валков конфетного пласта 45—55 °С.

Для синхронизации скорости ленты и валков у каждого механизма имеется вариатор скорости.

Толщина слоя определяется шириной зазора между валками, которая может регулироваться специальным устройством. Общая толщина двух- или трехслойного пласта около 12 мм.

Для снятия пласта с валков снизу установлены две стальные пластины — ножи, покрытые листовым фторопластом. При движении транспортерной ленты 32 пласты накладываются один на другой, образуя двух- или трехслойный пласт. Дополнительного охлаждения пласта между формующими механизмами нет. После формования пласт проходит под валиком, облицованным фторопластом, при этом происходит выравнивание поверхности и соединение отдельных слоев пласта.

Двигаясь вместе с транспортерной лентой, конфетный пласт поступает в охлаждающую камеру 31, внутри которой расположен воздухоохладитель с рассольными ребристыми батареями. Пласт находится в камере около 7 мин. Температура пласта перед резкой 32—40°С.

После камеры пласт поступает на резательную машину непрерывного действия 33. Для продольной резки установлены дисковые ножи, для поперечной — гильотинный нож, совершающий сложное движение. Пласт разрезается на 22 ряда шириной по 20 мм каждый, длина корпуса конфеты — 38 мм, высота — 12 мм.

Конфеты после резательной машины укладываются на жесткие листы из прессованного картона, которые подают поштучно вручную из стопки 34 в щель между транспортером резательной машины и транспортером 35. Этим транспортером листы с конфетами подаются на круговой транспортер 36, предназначенный для плавного поворота листов под углом 90°, если длина помещения не позволяет расположить всю линию по прямой.

Далее поток конфет на листах поступает на трехъярусный ленточный транспортер 40 для непрерывной выстойки. Листы с конфетами с верхнего яруса на нижний передаются с помощью механизма 39.

В процессе движения по двум верхним ярусам конфеты непрерывно обдуваются воздухом температурой 18—25 °С через щели воздуховодов, расположенных по всей длине транспортеров над лентой или сбоку ее. Корпуса охлаждаются на нижнем ярусе транспортера выстойки путем обдувки их через щели охлажденным воздухом. Продолжительность обдувки и охлаждения около 24—25 мин. Температура корпуса после выстойки и охлаждения около 24—26 °С.

С нижнего яруса наклонным транспортером 41 и горизонтальным транспортером 37 листы с конфетами поступают к заверточным машинам 38. Машинистки заверточных машин вручную снимают листы с конфетами с транспортера и укладывают их на стол машины. Завернутые конфеты транспортерами 42, 43 и 44 подаются на автоматические весы 45. Здесь происходит порционное автоматическое взвешивание и засыпка конфет в короба из гофрированного картона, которые транспортером 46 подаются на машину 47 для оклейки их гуммированной лентой. Заклеенные короба на тележках поступают в экспедицию фабрики.

Описанная поточная линия разработана Ленинградской кондитерской фабрикой им. Крупской совместно с ВНИИКПом и другими организациями. Впервые разработанная фабрикой многоярусная установка для ускоренной выстойки нарезанных корпусов конфет на листах решила вопрос полной механизации производства многослойных конфет.

Производительность линии составляет 1,2—1,4 т/ч. Общая длина транспортеров выстойки около 130 м.

Механизированная поточная линия производства пралиновых конфет с формованием масс выпрессовыванием. Эта линия предназначена для производства конфет и батончиков, изготовляемых из жирных пралиновых масс, преимущественно на ореховой основе. На линии осуществляются процессы приготовления пралиновых конфетных масс, формования выпрессовыванием заготовок корпусов конфет или батончиков (в виде жгутов или полос соответственно круглого или прямоугольного сечения), охлаждения в потоке отформованных жгутов, резки

их на отдельные корпуса конфет или батончики, глазирования шоколадной глазурью (при изготовлении глазированных конфет), транспортировки изделий к заверточным машинам, завертки и упаковки в торговую тару. При этом завертка изделий в такой линии может быть полуавтоматической или автоматической.

Основным оборудованием линии являются машины для формования пралиновых корпусов конфет и батончиков выпрессовыванием: шнековый пресс, формующий механизм с валковым или шестеренным нагнетателем или при небольших масштабах полумеханизированного производства — шнековый пресс МФБ-1. Кроме того, в состав линии может входить оборудование для приготовления пралиновых масс, включая первичную переработку жирсодержащих ядер: сортировочная машина, обжарочный барабан, меланжер, вальцовки, смесители и другое оборудование, описание которого приведено в главах I—III. При выпуске глазированных конфет с пралиновыми корпусами в состав линии может входить глазировочная машина.

На поточной линии для выработки глазированных конфет с корпусом из пралиновой массы (рис. 5.З) выпускаются конфеты типа «Белочка», «Маска», «Кара-Кум» и другие массовые сорта.

Готовая ореховая масса (пралине) загружается в воронку 1, снабженную червячным лопастным валом, с помощью которого масса отминается, подогревается и приводится в состояние, пригодное для формования. С помощью конвейера 2 (металлическая или резиновая лента) масса подается в формующую машину 3. В качестве формующей машины могут быть использованы прессы ШВФ-22, ШГФ-22 или ШПФ с соответствующим количеством выходных отверстий в матрице (от 5 до 22). Количество отверстий регламентируется шириной раскладочного полотна глазировочного агрегата (при ширине

полотна 800 мм — 22 жгута; при ширине 620 мм—18 жгутов и т. д.).

Из формующей машины пралиновая масса выдавливается на ленту приемного конвейера 4 в виде непрерывных жгутов, которые поступают в охлаждающий шкаф 5. В шкафу расположены охлаждающие батареи и вентиляторы, поддерживающие циркуляцию воздуха температурой 6—8°С. Обычно охлаждающие батареи и вентиляторы устанавливаются под лентой приемного конвейера.

Жгуты остывают в охлаждающем шкафу и по выходе из него делятся на корпуса гильотинным ножом на резательной машине 6. Нож совершает возвратно-поступательное движение в вертикальной и горизонтальной плоскостях. Изменяя ход ножа, можно изменять длину отрезаемых корпусов конфет. Обычно корпус имеет размеры сечения 18×10 мм, а длину 38—40 мм.

Корпуса конфет поступают на промежуточный (раскладочный) конвейер 7 и затем в глазировочную машину 8, где покрываются шоколадной массой. Для затвердевания шоколадной оболочки конфеты транспортером 9 подаются в охлаждающий шкаф 10, аналогичный охлаждающему шкафу 5.

Охлажденные готовые изделия из шкафа 10 поступают на транспортер 11, над которым располагаются ленточные преобразователи рядов 12. Преобразователь представляет собой бесконечный ремень, приводимый в движение шкивом с вертикальной осью вращения. Несколько рядов конфет, перемещающихся на ленте транспортера 11 и надвигающихся на ремень преобразователя 12, выстраиваются вдоль него в один ряд и поступают на индивидуальный ленточный питатель 13, подающий их в заверточный автомат 14. В зависимости от производительности формующей и глазировочной машин, а также производительности заверточных автоматов их устанавливается 9—12 шт. Этому количеству соответствует число преобразователей рядов. Завернутые изделия узкими транспортерами 15 передаются на сборочный транспортер 17, а затем взвешиваются и упаковываются в картонные ящики (см. рис. 5.1, поз. 25—28).

Основные технические данные линии

| Производительность линии, кг/ч | 900 |

Ширина ленты для приема и охлаждения жгутов, мм Количество заверточных автоматов ЕУ-5 или ЕУ-7, шт. | 800 |

| 9 | |

| Длина поточной линии, мм (без загрузочной ленты) | 78 500 |

| Ширина поточной линии, мм | 3 300 |

Если какой-либо автомат перегружен или остановлен, конфеты с транспортера 11 сбрасываются на транспортер 16, в конце которого они собираются в лотки и далее передаются на отдельно стоящие заверточные автоматы, снабженные индивидуальными питателями.

baker-group.net

Кондитерские фабрики России — 121 предприятие

Кондитерские фабрики относятся к предприятиям пищевой промышленности – одной из крупнейших отраслей, значимых для российской экономики. По своим масштабам в структуре отрасли кондитерская промышленность занимает четвертое место после хлебопекарной, молочной и рыбной подотраслей. 10% занятости в сфере производства пищевых продуктов приходится на кондитерские предприятия.

Кондитерские изделия в России выпускают свыше 1 тыс. фабрик, суммарный объем продукции которых превышает 3 млн. тонн в год. Более 30% производственных мощностей принадлежат 25 крупнейшим кондитерским предприятиям, 50% всех мощностей сосредоточено в Центральном и Северо-Западном регионах (из них 14% — в Москве), 15% — в Поволжье, 13% — на Северном Кавказе, на другие регионы приходится от 2 до 7% мощностей.

Кондитерское производство относится к материалоемким: в структуре затрат 70% отводится на сырье и материалы. В качестве сырья в кондитерской промышленности используются: сахар, фруктовые заготовки (подварки, пюре, припасы), мед, крахмал, патока, молоко и молочные продукты, жиры, мука (кукурузная, соевая, овсяная, пшеничная), какаопродукты, орехи, яйца, ароматизаторы, пищевые кислоты и др.

Ассортимент кондитерских изделий весьма широк, в нем насчитывается свыше 2 тыс. различных видов и сортов продукции. Кондитерские изделия классифицируют по двум основным группам:

- сахарные, представленные карамелью, конфетами, шоколадом, какаопорошком, ирисом, драже, халвой, мармеладом;

- мучные, среди которых – печенье, кексы, торты, крекер, пряники, рулеты, вафли, пирожное.

Производственный процесс на кондитерских фабриках состоит из четырех основных этапов:

1) получение сырья;

2) смешивание;

3) обработка;

4) упаковка.

Для кондитерского производства характерно использование поточных и непрерывных процессов: поточное приготовление шоколадных масс, непрерывный замес теста, непрерывное приготовление карамельного сиропа и др.

Начало развитию кондитерской промышленности в России было положено в XIX веке, когда из сахарной свеклы в стране начали получать сахар в промышленных масштабах. Первые российские кондитерские фабрики появились в 40-е годы XIX в.

www.wiki-prom.ru

ТОП-10 самых крупных и богатых производителей конфет

Одно из основных удовольствий – положить в рот что-то сладкое и жирное и подчиниться кратковременному и уникальному чувству чистого наслаждения. Ощущение сладости — относительно недавнее открытие для человеческого вкуса. Мы буквально влюбились во всяческие вкусности, а создатели наших соблазнов стали баснословно богаты, благодаря «вредной» привычке.

Представляем вашему вниманию рейтинг 10 самых прибыльных корпораций по производству сладостей в мире. Возможно, вас заинтересует статья 11 самых дорогих шоколадных конфет в мире.

10. Lindt (Швейцария), $3,15 млрд в 2014 году

Легенда гласит, что в 1879 году во время экспериментирования с процессом, призванным превратить тогдашний твердый, тягучий шоколад в мягкое, тающее во рту наслаждение, смешивающая машина на фабрике швейцарского кондитера Рудольфа Линдта случайно была оставлена включенной на все выходные. Результатом стала восхитительно густая шоколадная масса с насыщенным вкусом, которая с легкостью формировалась в плитки, долго хранилась и мгновенно стала популярной.

В 1898 году Линдт продал свою долю в компании, которая включала личные рецепты, фабрики, продукцию и торговую марку, другому швейцарскому шоколатье, Рудольфу Шпрюнгли. За все это Шпрюнгли заплатил небывалую сумму в 1,5 млн золотых франков. Дальновидная инвестиция сделала Lindt & Sprungli одним из первых в мире производителей шоколада, прославившегося высочайшим качеством, которое принесло прибыль в размере $3 млрд в 2014 году.

9. Haribo (Германия), $3,18 млрд в 2014 году

В 1920 году немецкий кондитер Ханс Ригель зарегистрировал компанию под названием «Харибо» (акроним для «ХАнс», «РИгель» и города «БОнн», родины создателя). Два года спустя, вдохновленный зрелищем дрессированных медведей, популярных тогда в немецких цирках и на празднествах, он уже разрабатывал фруктовую жевательную конфету – «Танцующего мишку».

Изделие стало широко популярным и остается одним из бестселлеров компании. В 1925 еще больший успех ждал лакричные палочки и лакричные колеса, представляющие из себя свернутые полоски.

Ригель скончался в 1945 году, и бизнес оставался в руках жены Гертруды вплоть до возвращения сыновей Ганса-младшего и Пола из союзных лагерей военнопленных в 1946 году. В 1960 они представили новый символ компании – «

8. Perfetti van Melle (Италия), $3,28 млрд в 2014 году.

Компания берет начало в Нидерландах, где Иссаак Ван Мелле в 1841 году основал пекарню в городе Брескенс. Его сын Авраам переделал ее в кондитерскую фабрику в 1882 году. В 1900 году сын Авраама Исаак модернизировал и расширил бизнес. В последующие 30 лет он путешествовал по свету, собирая образцы сладостей и экспериментируя с новой продукцией и технологиями производства для компании.

В 1932 году он представил сладости «Fruittella» и «Mentos». В 1958 году испанский кондитер Энрике Бернат, чья семейная компания Perfetti также являлась успешным производителем сладостей, произвел революцию в отрасли, представив первый в мире леденец «Chupa Chups» (от испанского chupar – сосать). Верьте или нет, до того момента никто и подумать не мог о том, чтобы насадить конфету на палочку.

Малоизвестный факт: знаменитый логотип с маргариткой – обновленный в 1988 году вариант оригинала 1958 года, придуманного Сальвадором Дали. Компании двух гениев индустрии слились в 2001 году, став крупнейшим кондитерским производителем в Европе, продажи которого достигли $3,3 млрд в 2014 году.

7. Arcor (Аргентина), 3,7 миллиарда долларов в 2014 году

Компания была основана в городе Кордова, Аргентина, группой друзей и братьев в 1951 году («АР» от «Аргентина» и «КОР» от «Кордова»). К концу 60-х они были крупнейшей кондитерской компанией в Южной Америке и стремительно захватывали мексиканский, американский и европейский рынок. Хотя они не так широко известны за пределами Латинской Америки, продукты компании горячо любимы в родных краях. С широким ассортиментом, включающим конфеты, шоколад, мороженое, фруктовые батончики и напитки, продаваемые в 60 странах по всему миру, Arcor – гигант индустрии, заработавший $3,7 млрд в 2014 году.

6. Hershey’s (США), $7,04 млрд в 2014 году

Культовый американский производитель шоколада появился в 1886 году, когда Милтон Херши основал Lancaster Caramel Company в Ланкастере, Пенсильвания. Он экспериментировал, добавляя шоколадную глазурь в карамельные конфеты, так в 1894 году была основана Hershey Chocolate Company.

Херши сделал гениальный маркетинговый ход, начав продавать продукцию в стандартной, твердой форме, которую было легко изготовлять и которая была удобна для покупателей. Так родился бессмертный батончик Hershey, который с 1900 годов стал таким же символом Америки, как и яблочный пирог.

Компания продолжала жить и после смерти создателя в 1945 году, постепенно заняв место среди крупнейших производителей сладостей в США, заработав $7 млрд в 2014 год.

5. Ferrero Spa (Италия), $10,9 млрд в 2014 году

Шоколадные корни компании тянутся к 40-м годам прошлого века, когда Мишель Ферреро расширил скромный кондитерский бизнес родителей – семейную пекарню в городе Альба, Италия. К 1946 году была зарегистрирована компании Ferrero SpA и начато производство «пасты джандуйя», вкуснейшей смеси из густого какао-масла и жареного фундука, названного в честь основного продукта питания в Италии и местного персонажа карнавальных комедий. Продукт получил новое название «Nutella» в 1954 году.

В 1968 году компания стала производить «Kinder Chocolate», с молочной кремовой начинкой. Он стал новым питательным перекусом для детей. В 1974 году на прилавках появился «Киндер Сюрприз» – полое яйцо из молочного шоколада и белого шоколада с игрушкой внутри. Фирменные роскошные сладости «Ferrero Rocher» и «Raffaello», конфеты под фирменным знаком «Tic Tac» и чаи с натуральными фруктовыми вкусами дали компании прибыль в размере почти $11 млрд в 2014 году.

4. Meiji (Япония), $11,7 млрд в 2014 году

Компания берет свое начало в 1906 году, в Токио. Meiji Dairy Corporation и Meiji Sugar Company Ltd тогда начали десятилетнее сотрудничество и произвели первое в Японии сгущенное молоко в 1917 году.

К 1924 году они изменили имя компании с Kyokuto Condensed Milk Co. Ltd. на Meiji Seika Kaisha Ltd и затем вновь на Meiji Dairy Corporation. Два года спустя они начали один за одним предлагать покупателям новые товары, ставшие культовыми:

- конфеты,

- сухое молоко,

- молочные шоколадные батончики,

- какао-порошок,

- детские смеси,

- масло,

- пикантные закуски,

- напитки,

- йогурты,

- маргарин.

Сегодня Meiji – одна из крупнейших корпораций в Японии, а съедобная продукция принесла $11 млрд в 2014 году. .

3. Nestle (Швейцария), $11,74 млрд в 2014 году

В начале 1860-х годов швейцарский аптекарь Анри Нестле вот уже много лет экспериментировал с улучшением молочной детской смеси. Он также завел дружбу с юным соседом и кондитером по имени Дэниэл Петер, придумавшим способ защитить шоколад от плесени, и чья компания была поглощена Nestle еще до конца века.

Тем временем в США в 1866 году братья Чарльз и Джоржд Пэйдж основали компанию под названием Anglo-Swiss Condensed Milk Company. Годом позже Нестле сделал прорыв со своей молочной смесью, состоящей из сахара, молока и пшеничной муки, которую он назвал «молочная мука» («farine lactee»). Его формула начнет многолетнее ожесточенное соперничество с разработками братьев Пэйдж за мировое господство на быстро растущем рынке молочных продуктов и детских смесей.

В итоге две компании объединятся в 1905 году, станут единой Nestle and Anglo-Swiss Condensed Milk Company, и будут официально известны как Nestle с 1977 года. Сегодня Nestle производит всем известные товары под различными брендами, например:

- «Kit Kat»,

- «Gerber baby foods»,

- «Nesquik»,

- «Nescafe»,

- «Purina pet foods».

Неизменный изобретатель и лидер в своей индустрии, Nestle занимает третье место в нашем рейтинге с доходом в $11,7 млрд в 2014 году.

2. Mondelez International (США), $17,64 млрд в 2014 году

Одна из крупнейших многонациональных компаний на планете, Mondelez появилась в 1923 году под первым названием The National Dairy Products Corporation. Последовательная политика приобретений привела к поглощению 55 других компаний, включая самую существенную – Kraft Foods, и в 1969 году имя было изменено на Kraftco Corporation.

Сегодня Mondelez производит некоторые из самых известных шоколадных товаров в мире, включая «Cadbury» и «Toblerone». В 1988 году компания Phillip Morris приобрела Kraft за $12,9 млрд, и в 1995 году имя снова сменили на Kraft Foods Inc. Хотя и не такая известная, как некоторые другие производители в нашем рейтинге, Mondelez – настоящий монстр индустрии с популярными во всем мире едой, закусками и напитками, позволившими заработать $17,5 млрд в 2014 году. Неплохо для изготовителя, о котором мало кто слышал.

1. Mars Inc. (США), $33 млрд

Компания номер один по доходам в кондитерской отрасли – американская Mars Incorporated, величайший пищевой конгломерат. Основанная в 1911 году Франком Марсом в Такоме, штат Вашингтон, который начал делать конфеты со сливочным кремом у себя на кухне, компания представила батончик «Milky Way» в начале 1920-х годов. Это был немедленный и оглушительный успех.

В 1930 году батончик «Snickers» был признан еще более популярным. К 1932 году Марс переместил часть производства в Англию. Пищевое производство он основывал на 5 основных принципах:

- качество,

- ответственность,

- содействие,

- эффективность,

- свобода.

Они стали путеводными огнями для успеха компании. Сегодня Mars производит одни из самых популярных сладостей, закусок, напитков и продуктов питания в мире:

- «M&M’s»,

- «Twix»,

- «Bounty»,

- «Wrigley’s gum»,

- «Skittles», а также еду для животных.

Компания заработала $33 млрдв в 2014 году, возглавив рейтинг богатейших кондитерских компаний в мире.

Рекомендуем посмотреть:

История шоколада очень давняя, сейчас его производят крупные компании, которые стремятся сделать свой продукт все лучше и все дороже. К шоколаду добавляют различные истории, дабы сделать его ценнее в глазах покупателей и потом продать подороже.

batop.ru

Производство шоколадных конфет дома

Бизнес идея производство шоколадных конфет дома. На российские рынки конфеты поставляются исключительно самыми известными конфетными фабриками, а продукцию небольших частных производителей встретить практически невозможно. Эти фабрики ежегодно получают огромные доходы, при этом некоторые фабрики производят конфеты с весьма сомнительным составом и непонятным вкусом.

Так что следует принять данную идею для бизнеса всерьез, так как такое производство может обеспечить вас очень даже приличным и стабильным заработком, способным заменить Вам работу и стать основным источником дохода. Но чтобы жить исключительно на прибыль от производства и продажи домашних конфет, придется изрядно потрудиться.

Чтобы начать налаживать конфетное производство, Вы должны понять, что Вам интересно. Лучше будет, если Вы придумаете новый вкусовой букет, и у Вас появится свой уникальный рецепт, который никому не следует раскрывать. Придумать такой рецепт можно самостоятельно или же вычитать и изменить, добавив в него какой-то «тайный ингредиент».

Придумав такой рецепт можно создать для него легенду, мол, достался он Вам от прабабушки, готовившей конфеты по этому рецепту. Легенда, которую Вы придумаете, может помочь Вам в увеличении доход от продажи конфет, ибо многие люди любят тайны.

Начинать производство шоколадных конфет можно хоть у себя на кухне. Через какое-то определенное время, когда Ваша продукция начнет пользоваться большим спросом, можно будет заняться открытием своей небольшой кондитерской фабрики. Составляя свой собственный рецепт, используйте исключительно натуральный ингредиенты.

Принимать участие в конкуренции с крупными компаниями Вам не придется, так как Ваше производство гораздо меньше, чем их. Но, тем не менее, Ваши конфеты будут пользоваться большим спросом из-за того, что это продукция – результат ручной работы.

Но все же купить необходимое оборудования для производства и обстановки кухни Вы должны – без всего этого просто невозможно обойтись. Так же не следует забывать о том, что конфеты нужно упаковывать – еще один пункт к расходам.

Каждую конфетку можно заворачивать в обертку с уникальным дизайном. В том случае, если сами Вы не наделены дизайнерскими способностями, можно нанять для этого человека, у которого такие способности имеются; он-то и придумает для оберток такой дизайн, за плату, о которой Вы с ним заранее договоритесь.

В обязательном порядке необходимо иметь различные коробочки для упаковки сладостей. В качестве такой упаковки можно использовать подарочную упаковку – она принесет определенную пользу, так как многие люди будут покупать конфеты именно в качестве подарка.

Так же перед началом следует сделать немаловажный шаг – изучить технологии производства конфет. Можно пообщаться на специальных форумах со знающими людьми, занимающимися кондитерской деятельностью не первый год. Для этого ненужно учиться на повора. Хватит одного умения вкусно готовить.

Продавать готовую продукцию можно, поставляя ее в кондитерские киоски и в магазины подарков в своем городе. Но тут следует учесть, что приготовленные дома конфеты являются скоропортящимся продуктом. Так что в основном конфеты придется готовить на заказ. Для продажи конфет на заказ можно открыть сайт в интернет, на котором будет выложен весь предлагаемый Вами ассортимент и указаны цены.

Во время праздников можно нанимать курьеров и кондитеров. Это Вам поможет не потерять ни одного клиента и оставить всех довольными, и при этом не потерять своего дохода в таком деле как производство шоколадных конфет. Удачи и успеха.

rabotajsam.ru

Как в России делают шоколадные конфеты | Fresher

Шоколадная фабрика «Россия» в Самаре является одной из самых крупных в нашей стране. Фабрика была построена по проекту итальянской фирмы «Карле и Монтанари» в 1969 году, а первая продукция была получена в апреле 1970 года. В 1992 году фабрика стала Открытым акционерным обществом, а в 1995 вошла в группу компаний «Нестле» в России. В 1996 году на фабрике начат выпуск международных брендов «Нестле» — шоколада «Nestle classic» и батончиков «Nuts». В 1997 был рожден слоган «Россия» — щедрая душа. В 2001-м начато производство шоколада премиум-класса «Золотая марка». В 2007-м фабрика получила сертификаты ISO 9001, ISO 22000 и OHSAS 18001. В 2010 году начат выпуск премиальных комфет «Комильфо». В марте 2011 года ОАО «Кондитерское объединение «Россия» было преобразовано в ООО, а в июне этого же года фабрика присоединена к ООО «Нестле Россия» в качестве основного производственного филиала. Сегодня на фабрике производится более 170 наименований продукции под брендами «Россия» — щедрая душа!», «Nestle», «Nesquik» и «Nuts». Проходная на проспекте Кирова, 257. На фабрике работает около 1350 человек.

В 1997 был рожден слоган «Россия» — щедрая душа. В 2001-м начато производство шоколада премиум-класса «Золотая марка». В 2007-м фабрика получила сертификаты ISO 9001, ISO 22000 и OHSAS 18001. В 2010 году начат выпуск премиальных комфет «Комильфо». В марте 2011 года ОАО «Кондитерское объединение «Россия» было преобразовано в ООО, а в июне этого же года фабрика присоединена к ООО «Нестле Россия» в качестве основного производственного филиала. Сегодня на фабрике производится более 170 наименований продукции под брендами «Россия» — щедрая душа!», «Nestle», «Nesquik» и «Nuts». Проходная на проспекте Кирова, 257. На фабрике работает около 1350 человек.  На фабрике поддерживается очень высокий уровень чистоты и порядка — все работники ходят в спецодежде и шапочках. На входе в производство обязательно мытьё рук.

На фабрике поддерживается очень высокий уровень чистоты и порядка — все работники ходят в спецодежде и шапочках. На входе в производство обязательно мытьё рук.  На полу повсюду разметка для пешеходов и транспорта.

На полу повсюду разметка для пешеходов и транспорта.  Цех №1 Отделение обработки какао-бобов Итак, с чего же начинается производство шоколада? Конечно же с обработки какао-бобов. Предварительно обжаренные какао-бобы нужно тщательно измельчить.

Цех №1 Отделение обработки какао-бобов Итак, с чего же начинается производство шоколада? Конечно же с обработки какао-бобов. Предварительно обжаренные какао-бобы нужно тщательно измельчить.  Дробилка. Чем лучше будет измельчена какао-крупка, тем более насыщенным и тонким будет вкус шоколада. Конечный размер твердых частиц какао, прошедших через измельчающее оборудование, не должен превышать 75 мкм .

Дробилка. Чем лучше будет измельчена какао-крупка, тем более насыщенным и тонким будет вкус шоколада. Конечный размер твердых частиц какао, прошедших через измельчающее оборудование, не должен превышать 75 мкм .  Какао-тертое содержит 54% очень ценного вещества — какао-масла, которое является основной составляющей для производства настоящего шоколада. Для получения какао-масла какао-тертое нагревают до определенной температуры и затем в нагретом состоянии прессуют. Вот так какао-масло отделяется от твердого остатка. Твердый остаток в дальнейшем используется для приготовления какао-порошка.

Какао-тертое содержит 54% очень ценного вещества — какао-масла, которое является основной составляющей для производства настоящего шоколада. Для получения какао-масла какао-тертое нагревают до определенной температуры и затем в нагретом состоянии прессуют. Вот так какао-масло отделяется от твердого остатка. Твердый остаток в дальнейшем используется для приготовления какао-порошка.

Танки, в которых хранится какао-тертое, предназначенное для прессования.

Танки, в которых хранится какао-тертое, предназначенное для прессования.

Тут куча всякого оборудования и трубопроводов.

Тут куча всякого оборудования и трубопроводов.

Жидкий шоколад течет

Жидкий шоколад течет  Цех, в котором стоят так называемые «мельницы» для получения порошка.

Цех, в котором стоят так называемые «мельницы» для получения порошка.

Здесь сохранился один из старейших агрегатов фабрики 1967 года выпуска, предназначенный для конширования (перемешивания) шоколадной массы.

Здесь сохранился один из старейших агрегатов фабрики 1967 года выпуска, предназначенный для конширования (перемешивания) шоколадной массы.  Логотип итальянской фирмы «Карле и Монтанари» на нём.

Логотип итальянской фирмы «Карле и Монтанари» на нём.  Сейчас процесс конширования идет на новой современной линии. Это один из важнейших этапов в производстве шоколада. После смешивания и измельчения шоколадная масса подвергается интенсивному вымешиванию при высоких температурах. Это весьма длительный процесс, в результате которого из шоколадной массы испаряется лишняя влага, устраняются комочки, которые еще присутствуют, а также вытесняются летучие кислоты и чрезмерная горечь, а твердые частицы какао округляются. Конширование может идти от нескольких часов до нескольких дней.

Сейчас процесс конширования идет на новой современной линии. Это один из важнейших этапов в производстве шоколада. После смешивания и измельчения шоколадная масса подвергается интенсивному вымешиванию при высоких температурах. Это весьма длительный процесс, в результате которого из шоколадной массы испаряется лишняя влага, устраняются комочки, которые еще присутствуют, а также вытесняются летучие кислоты и чрезмерная горечь, а твердые частицы какао округляются. Конширование может идти от нескольких часов до нескольких дней.  Производство шоколадных батончиков

Производство шоколадных батончиков  В цехе «кухне» готовится пастила, которая по трубам поступает в цех выпуска шоколадных батончиков.

В цехе «кухне» готовится пастила, которая по трубам поступает в цех выпуска шоколадных батончиков.  Пастила с помощью больших барабанов раскатывается в в длинный пласт, который едет по конвейеру.

Пастила с помощью больших барабанов раскатывается в в длинный пласт, который едет по конвейеру.  Пастила охлаждается

Пастила охлаждается  и разрезается на полоски.

и разрезается на полоски.  Большой нож нарезает полоски в зависимости от длинны батончиков.

Большой нож нарезает полоски в зависимости от длинны батончиков.  Строго при определенном температурном режиме батончики обливаются жидким шоколадом.

Строго при определенном температурном режиме батончики обливаются жидким шоколадом.  Здесь же станок наносит узор сверху батончиков.

Здесь же станок наносит узор сверху батончиков.  Работники участка глазировки выборочно проверяют батончики на размер и вес.

Работники участка глазировки выборочно проверяют батончики на размер и вес.  Далее батончики охлаждаются, выравниваются на транспортёрной ленте и едут в участок упаковки.

Далее батончики охлаждаются, выравниваются на транспортёрной ленте и едут в участок упаковки.  Цех упаковки

Цех упаковки  Перед упаковкой батончики проверяются металлодетектором.

Перед упаковкой батончики проверяются металлодетектором.  В цехе упаковки практически всё автоматизировано.

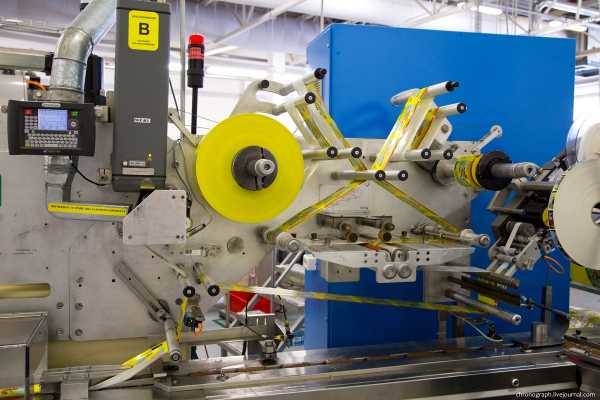

В цехе упаковки практически всё автоматизировано.  Лента для упаковки батончиков «Несквик».

Лента для упаковки батончиков «Несквик».  Коробки для батончиков «Несквик»

Коробки для батончиков «Несквик»  Робот-укладчик складывает батончики в коробки. В каждой коробке строго определенное, фиксированное количество батончиков.

Робот-укладчик складывает батончики в коробки. В каждой коробке строго определенное, фиксированное количество батончиков.  Часть же батончиков укладывается в коробки без счета.

Часть же батончиков укладывается в коробки без счета.  Такие коробки взвешиваются и маркируются.

Такие коробки взвешиваются и маркируются.  Коробки укладываются на тележку и увозятся на склад.

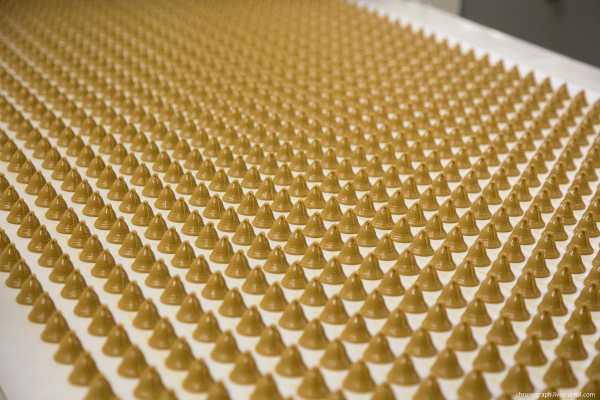

Коробки укладываются на тележку и увозятся на склад.  Производство куполообразных конфет. В цехе куполообразных конфет производятся конфеты, имеющие форму купола. В данном случае мы видим, как станок отливает конфеты «Родные просторы».

Производство куполообразных конфет. В цехе куполообразных конфет производятся конфеты, имеющие форму купола. В данном случае мы видим, как станок отливает конфеты «Родные просторы».  Длинными стройными рядами конфеты едут в аппарат, где происходит заливка жидким шоколадом.

Длинными стройными рядами конфеты едут в аппарат, где происходит заливка жидким шоколадом.

Залитые шоколадом конфеты вываливаются в вафельной крошке.

Залитые шоколадом конфеты вываливаются в вафельной крошке.  Готовые конфеты едут к участку упаковки.

Готовые конфеты едут к участку упаковки.  Упаковка подобных конфет производится вручную.

Упаковка подобных конфет производится вручную.  Промежуточный контроль готовых коробок.

Промежуточный контроль готовых коробок.  Коробки упаковываются в большие картонные коробки, маркируются и увозятся на склад.

Коробки упаковываются в большие картонные коробки, маркируются и увозятся на склад.  Идём дальше.

Идём дальше.  Производство шоколадных плиток. Горячий шоколад заливается в подобные формы и отправляется по транспортерной ленте через холодильник. На этом же этапе, если того требует рецептура, в шоколад вносят различные добавки (например, орехи).

Производство шоколадных плиток. Горячий шоколад заливается в подобные формы и отправляется по транспортерной ленте через холодильник. На этом же этапе, если того требует рецептура, в шоколад вносят различные добавки (например, орехи).  Затем формы с застывшим шоколадом переворачивают вверх дном и вытряхивают на конвейер.

Затем формы с застывшим шоколадом переворачивают вверх дном и вытряхивают на конвейер.

Далее идет автоматическая упаковка.

Далее идет автоматическая упаковка.  Точно так же делаются большие шоколадные плитки.

Точно так же делаются большие шоколадные плитки.  По коробкам готовые и упакованные большие плитки раскладываются вручную.

По коробкам готовые и упакованные большие плитки раскладываются вручную.  В цехе упаковки.

В цехе упаковки.

Производство шоколадных конфет. Наиболее сложным является производство конфет премиум-класса, типа «Комильфо».

Производство шоколадных конфет. Наиболее сложным является производство конфет премиум-класса, типа «Комильфо».  Большинство операций здесь делается вручную.

Большинство операций здесь делается вручную.  Линия производства шоколадных конфет «Комильфо».

Линия производства шоколадных конфет «Комильфо».  Упаковка конфет.

Упаковка конфет.  Центральная лаболатория. На фабрике есть лаборатория, где в миниатюре можно можно создать шоколад «от и до». Используется для создания новых сортов шоколада перед внедрением в производство.

Центральная лаболатория. На фабрике есть лаборатория, где в миниатюре можно можно создать шоколад «от и до». Используется для создания новых сортов шоколада перед внедрением в производство.  В лаборатории также выборочно проверяется вся продукция на точное соответствие всем стандартам, начиная с упаковки и заканчивая вкусом шоколада. Хорошо быть дегустатором, наверное

В лаборатории также выборочно проверяется вся продукция на точное соответствие всем стандартам, начиная с упаковки и заканчивая вкусом шоколада. Хорошо быть дегустатором, наверное  Примеры продукции шоколадной фабрики «Россия».

Примеры продукции шоколадной фабрики «Россия».

www.fresher.ru

Линия производства шоколадных конфет в Кондитерхлебпром

Коммерческое предложениеПредставляем Вашему вниманию коммерческое предложение на поставку линии ,

согласно Вашему запросу:

| Наименование | Характеристика | Кол-во | Сумма, с НДС (у.е) |

Страна-производитель |

| Линия для производства шоколадных конфет | 1 | 188 022 USD | Китай |

Стоимость с учетом НДС 18%, таможенной очистки и доставки до склада в г. Санкт-Петербург

1) Условия оплаты: 30% — предоплата; 40% — по готовности оборудования на заводе изготовителя; 30% — перед отгрузкой оборудования Заказчику со склада в Санкт-Петербурге.

Оплата по курсу ЦБ на день платежа + 0.5%.

3) Срок поставки:

Срок изготовления: зависит от времени заказа

Срок доставки – 60-70 дней.

4) Гарантии:

- На механические части: 12 месяцев, (но не более чем 7 000 рабочих часов от даты поставки), однако не более чем 14 месяцев от даты отгрузочных документов.

- На электрические части: 6 месяцев.

- Гарантия распространяется на бесплатную замену дефектных частей.

6) Упаковка оборудования: деревянный ящик

7) Данное предложение не является публичной офертой.

8) Все фотографии в данном коммерческом предложении, являются ознакомительными. Цвет и форма оборудования может быть изменена. Окончательные характеристики оборудования оговариваются в контракте.

9) Предложение действительно: в течение 2-х месяцев.

Страна-производитель Китай

| Наименование, модель | Полная стоимость (USD) | |

| Линия для производства шоколадных конфет | Смеситель для шоколада 300 л | 9098 |

| Смеситель для шоколада 500 л | 11388 | |

| Мельница для получения шоколада непрерывного типа | 35772 | |

| Накопительный бункер для шоколада 500 л | 5622 | |

| Конш машина 500л | 16610 | |

| Мельница для помола сахара | 6528 | |

| Шоколадная отливочная машина с 3 депозиторами и охлаждающим туннелем автоматическая линия | 103002 |

Смесители используются для перемешивания сырья и ингредиентов для производства шоколада перед измельчением. Используются два типа смесителей – первый тип для перемешивания жидкой шоколадной пасты ,содержащей жир перед этапом помола в мельнице. Другой тип – для перемешивания сухой шоколадной пудры, перед использованием на пятивалковом аппарате.

Технические параметры :

Емкость 300 л или по запросу клиента

Мощность двигателя 6 кВт

Мощность электрического нагревателя 6 кВт

Ротационная скорость перемешивания 42 об/мин

Вес 300 кг

Габариты 1500 *900* 1250 мм

Материал: внешние и внутренние поверхности полностью изготовлены из нержавеющей стали

Аппарат используется для тонкого измельчения шоколадной пасты с помощью трения создаваемого между металлическими шариками и продуктом. Машина может также применяться как самостоятельная единица для измельчения продукции либо используется в сочетании с конш машиной для увеличения производительности и сокращения времени помола.

Технические параметры :

Производительность 150-200 кг/ч

Размер помола шоколада 2-25 микрон

Полная мощность 25 кВт

Диаметр стальных шариков 25 мм

Вес шариков 160 кг

Ротационная скорость перемалывающих валов 250-500 об/мин

Ротационное направление двух перемалывающих валов – соотнесенное направление

Охлаждающая вода 1500 кг/ч

Вес аппарата 1750 кг

Габариты мельницы 1100*1250*2250 мм

Размеры бункера для шоколада : (диаметр) 520 мм * (высота) 900 мм

Материал мельницы : окрашенная углеродистая сталь

Материал бункера : полностью нержавеющая сталь

Применение

- Аппарат используется для растворения твердого шоколада в жидкую форму, также используется для накопления и хранения перемолотой шоколадной пасты для поддержки требуемой температуры шоколада. Система температурного контроля в аппарате позволяется поддерживать требуемую температуру шоколада путем контроля температуры воды в температурной рубашке.

- Бункер имеет функции поддержания, увеличения и уменьшения температуры.

Можно установить требуемую температуру на панели управления. - Имеются функции дегазификации, дегидротации и предотвращения отделения в шоколаде жировой фракции путем непрерывной перемешивающей функции с помощью мешалки.

Максимальная емкость 500л

Мощность двигателя 1,5 кВт

Мощность нагрева 6 кВт

Ротационная скорость перемешивания 24 об/мин

Вес нетто 600 кг

Габариты (диаметр) 1000 мм * (высота) 1380 мм

Регулируемый температурный контролер

Водная рубашка с двойным слоем , вода нагревается с помощью электрического нагревателя

Циркуляционный насос горячей водой

Материал : полностью изготовлен из нержавеющей стали

Применение

- Конш машина – один из ключевых аппаратов в производстве шоколада. Используется для тонкого измельчения шоколадной продукции

- Время тонкого помола -14-20 часов для 500 л шоколада, средняя гранулированность может достигать 20-25 мкм

- Аппарат характеризуется следующими преимуществами : компактная структура, легкое управление, удобное обслуживание, быстрая окупаемость и т.д.

- Особенно рекомендуется для производства на заводах средней производительности.

Максимальная емкость 500 л

Тонкость помола 20-25 мкм

Время помола 14-20 часов

Мощность двигателя 11 кВт

Мощность нагрева 6 кВт

Вес нетто 3000 кг

Вес брутто 3350 кг

Внешние габариты 2000 * 1860* 1250 мм

Упаковочные размеры 2400*1950* 1900 мм

Мельница используется для измельчения кристаллического сахара до сахарной пудры

Технические параметры :

Производительность 250 кг/ч

Мощность основного двигателя 7.5 кВт

Мощность двигателя подачи 0.55 кВт

Размер подаваемого кристаллического сахара 0.5-2 мм

Размер измельченной сахарной пудры 150-180 микрон (80-100 mesh)

* Размер частиц может быть изменен по требованию

Ротационная скорость перемалывающего вала 3800 об/мин

Ротационная скорость подавателя 282 об/мин

Вес аппарата 500 кг

Габариты аппарата 1240 * 960 * 1733 мм

Материал аппарата нержавеющая сталь и окрашенная углеродистая сталь

Рабочий процесс в шоколадной депозиционной машине следующий:

- Предварительная тепловая обработка пустой формы

- 1 депозиция шоколада в форму

- Вибрационное распределение шоколада в форме

- Выливание лишнего шоколада из формы с образованием шоколадной оболочки внутри формы

- 2 депозиция с отливкой начинки в форме

- Вибрационное распределение начинки в форме

- Малый охлаждающий туннель ( 3 HP охлаждающий компрессор)

- 2 нагрев формы

- 3 депозиция шоколада в форму для формирования оболочки

- Вибрационное распределение шоколада в форме

- Большой охлаждающий туннель (15 HP охлаждающий компрессор)

- Выемка шоколада из формы автоматическая

- Конвейирование шоколада для следующего этапа и непреывной упаковки

-Натуральный шоколад

-Шоколад с начинкой в центре

-Двухцветный шоколад

-Трехцветный шоколад

-Шоколад смешанный с орехами (модуль подачи орехов – опционально)

-Шоколад смешанный с вафлями (модуль подачи вафель – опционально)

Аппарат используется для изготовления натурального шоколада и шоколадной глазури

Технические параметры :

Количество депозиторов: 3

Производительность: 100 кг/ч – 300 кг/ч

Производительность охладительного компрессора 15 HP

Брэнд охладительного компрессора: Copeland

Температура в охладительном конвейере 5-10 С

Время охлаждения: 18-30 мин

Мощность аппарата: 31.5 кВт

Габариты формы: 280 * 200 * 30 мм

Количество форм: 410 шт

Вес аппарата: 5200 кг

Габариты аппарата: 23100 * 1000 * 2000 мм (Д*Ш*В)

Метод депозиции: пневматический с помощью пневмоцилиндра

PLC контроль , сенсорный экран для управления

www.kondhp.ru