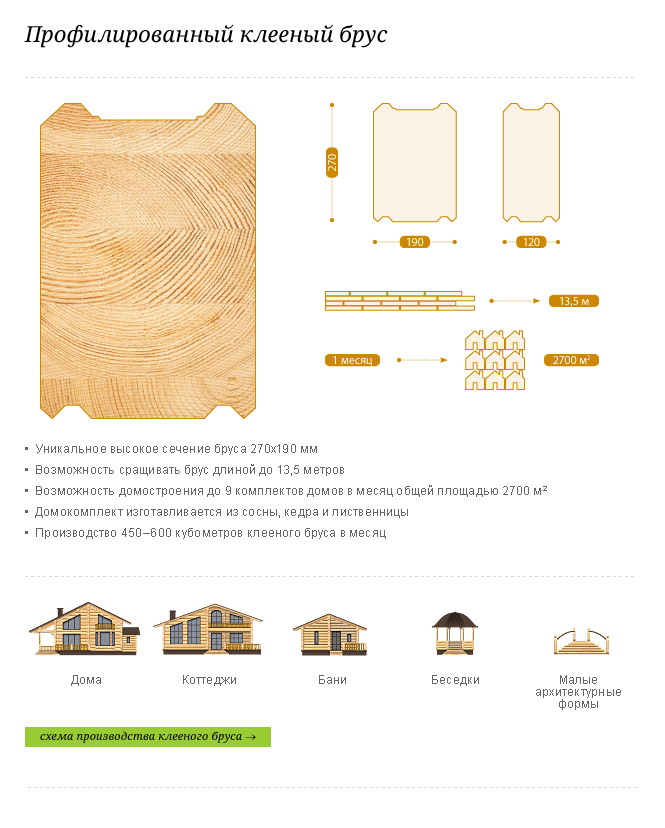

делаем своими руками в домашних условиях, технология производства бруса из досок и дерева. Чем склеить? Оборудование

В процессе отделочных работ нередко используют клееный брус. Такой высокотехнологичный продукт можно приобрести в специализированных магазинах или сделать самостоятельно. Данный материал отличается лучшей устойчивостью к механическим воздействиям и нагрузкам. Сегодня мы поговорим о том, как изготовить такую клееную основу.

Как делают на производстве?

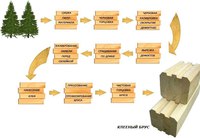

Клееный брус делают на производстве в несколько отдельных этапов. Технология изготовления включает в себя несколько стадий.

- Сортировка дерева. Прежде всего, отбирают наиболее подходящую древесину из всего ассортимента для дальнейшей обработки. Выбранный материал разделяют на отдельные группы в зависимости от типа, сорта, размера и других важных характеристик.

- Просушивание. На этом этапе производства отобранный материал размещают в специальных сушильных камерах, которые оснащаются особыми механизмами. В них пиломатериалы просушиваются до выставленных заранее значений.

- Формирование заготовок. Данная стадия объединяет два процесса: просушенный пиломатериал отправляется на специальные станки, где удаляются все неровности и прочие дефекты с поверхности, а также происходит нарезка древесины на ламели, которые впоследствии сращиваются по длине. Чаще всего это делается с использованием ЧПУ.

- Склеивание. Далее все полученные заготовки смазываются особым экологически чистым клеевым составом, затем поверхности присоединяются друг к другу, их прижимают при помощи мощной установки с прессом.

Клей будет проникать во все поры пиломатериала, прочно скрепляя материал между собой.

Клей будет проникать во все поры пиломатериала, прочно скрепляя материал между собой. - Профилирование. Заготовки бруса нарезаются по длине и тщательно строгаются. Позже они снова отправляются на станки, где в материале вырезаются необходимые замковые элементы.

- Упаковка. На заключительном этапе производства готовый клееный брус упаковывают, чтобы защитить его от загрязнений и возможных механических повреждений.

Чем можно склеить?

Для того чтобы соединить древесные поверхности между собой в процессе изготовления, можно использовать Качественный состав должен равномерно распределяться на деревянной поверхности, быстро отвердевать.

Качественный состав должен равномерно распределяться на деревянной поверхности, быстро отвердевать.

Помните, что в условиях повышенной влажности используется только полиуретановая масса.

Как сделать своими руками?

Клееный брус можно сделать и самому в домашних условиях. Для начала нужно подобрать подходящий для этого материал. Можно взять практически любую деревянную основу любой породы. Самым экономичным является хвойный вариант обрезного типа.

Лучше всего подобрать уже готовые доски, чтобы не делать распил материала. Для формирования профилированного бруса рекомендуется использовать лиственные породы древесины с красивой и необычной текстурой. Можно также взять комбинированный материал с лицевой частью, сделанной из редкой породы дерева.Когда основа будет подобрана, можно начинать изготавливать конструкцию. Наиболее эффективный результат сможет дать специальная сушильная камера. Но место для процедуры допустимо оборудовать и в гараже. Нередко влажный пиломатериал помещают под навесы либо в хозяйственные постройки. Сушка в естественном виде будет длиться несколько месяцев. Для сушки иногда используют и простой вентилятор или обогреватель. Но в любом случае помещение, в котором находится древесина, должно хорошо проветриваться.

Наиболее эффективный результат сможет дать специальная сушильная камера. Но место для процедуры допустимо оборудовать и в гараже. Нередко влажный пиломатериал помещают под навесы либо в хозяйственные постройки. Сушка в естественном виде будет длиться несколько месяцев. Для сушки иногда используют и простой вентилятор или обогреватель. Но в любом случае помещение, в котором находится древесина, должно хорошо проветриваться.

Дерево лучше заранее огородить от воздействия ультрафиолетового излучения.

При сушке материал лучше укладывать в горизонтальном положении. По высоте ряды нужно разделить при помощи специальных прокладок одного размера. В качестве таких прокладок чаще всего берутся высушенные небольшие бруски, они должны быть уложены перпендикулярно слою. В процессе сушки необходимо регулярно проверять уровень влажности древесного материала. Когда он достигнет 10-13%, дерево можно будет использовать для дальнейшей обработки. Контроль за уровнем влажности лучше осуществлять при помощи влагомера.

В процессе сушки необходимо регулярно проверять уровень влажности древесного материала. Когда он достигнет 10-13%, дерево можно будет использовать для дальнейшей обработки. Контроль за уровнем влажности лучше осуществлять при помощи влагомера.

Далее производится заготовка ламелей и подготовка конструкций к склеиванию. Для оборудования подходящего места для обработки понадобится строгальный аппарат, а также циркулярная пила. Сращивать дерево по технологии шип-паз не рекомендуется. При помощи строгального станка формируют ламели нужной формы, после этого создают торцевые части циркулярной пилой (припуск должен составлять 50 миллиметров). Затем проводится сортировка на внутренние и лицевые элементы.

Позже осуществляют сборку. Для того чтобы предотвратить возможное смещение деталей, можно воспользоваться специальными шпоночными соединениями. Место под шпонку формируют в центральной части. Профессионалы рекомендуют на лицевую часть укладывать материал с более четким природным рисунком. Далее можно приступить к склеиванию готовых частей. В домашних условиях допустимо воспользоваться любым подходящим клеем для дерева. Лучше отдать предпочтение экологичным составам.

Для того чтобы предотвратить возможное смещение деталей, можно воспользоваться специальными шпоночными соединениями. Место под шпонку формируют в центральной части. Профессионалы рекомендуют на лицевую часть укладывать материал с более четким природным рисунком. Далее можно приступить к склеиванию готовых частей. В домашних условиях допустимо воспользоваться любым подходящим клеем для дерева. Лучше отдать предпочтение экологичным составам.

Склеивание надо проводить при комнатной температуре в проветриваемом помещении. На один кубический метр должно приходиться примерно 10 литров клеевого состава. Ламели следует складывать в установленном порядке. Клеевой раствор лучше наносить специальной кистью. Толщина слоя не должна быть меньше 2-х миллиметров. Собранную полную конструкцию скрепляют с помощью струбцин винтового типа. Они должны располагаться на расстоянии 40-45 см друг от друга. Под крепежи лучше положить дополнительные прокладки, изготовленные из многослойной фанеры.

Для финишной чистовой обработки стоит использовать шлифовальную машинку либо наждачный материал. После этого проводится профилирование и заключительное торцевание готовых конструкций. Для нарезки профильных элементов преимущественно используется фрезерный станок. При наличии специальных насадок можно сформировать профиль даже самой сложной формы.

Пазы для самодельной конструкции можно выпиливать при помощи пилы.

В следующем видео представлено производство клеёного бруса для строительства домов.Брус, который предназначается для оформления внешней отделки, нужно дополнительно пропитать влагостойкими и антисептическими средствами. Данные составы позволят продлить срок службы деревянных конструкций.

Технология производства клееного бруса

Брус – это популярный, практичный и универсальный материал из древесины. Его используют и для строительства, и для изготовления мебели. Существует несколько видов бруса. Один из них – клееный брус. Он отличается от других разновидностей особой технологией производства, поговорим о ней более подробно.

Клееный брус – особенности и характеристики

Клееный брус — один из самых современных материалов, изготовленных из древесины. Технология производства клееного бруса позволяет максимально улучшить естественные достоинства дерева и минимизировать недостатки.

Производят клееный брус из древесины хвойных пород. Чаще всего используют ель или сосну, реже — лиственницу и кедр.

Клееный брус имеет ряд положительных характеристик:

— долговечность;

— прочность. Технология, по которой производят клееный брус, позволяет значительно увеличить прочность материала;

— влагостойкость. Клееный брус хорошо переносит повышенную влажность, не разбухает и не деформируется;

— отличная теплоизоляция. Благодаря плотному склеиванию такой брус отлично удерживает тепло и не пропускает холодный воздух в помещение. Расходы на отопление в доме из клееного бруса значительно ниже, чем в таких же домах из кирпича;

— отсутствие усадки. Важный плюс для материала из дерева. В дом из клееного бруса можно въезжать сразу после постройки, и не ждать целый год, необходимый на усадку обычного бруса;

— не деформируется.

Клееный брус не коробится, не разбухает, не растрескивается и не меняет свою геометрию в ходе эксплуатации;

Клееный брус не коробится, не разбухает, не растрескивается и не меняет свою геометрию в ходе эксплуатации;— нет необходимости в отделке. Клееный брус имеет красивую фактуру и ровную поверхность, не нуждается в декоративном оформлении;

— не подвержен гниению и атакам вредителей. Клееный брус абсолютно неинтересен мышам, короедам и другим вредителям, и от гниения страдает он значительно реже, чем обычный брус.

Что касается особенностей клееного бруса, то следует отметить, что помещение из такого материала требует оборудования дополнительной вентиляции, так как брус слабо пропускает воздух: это не «дышащий» материал.

Много споров точится вокруг натуральности и экологической безопасности клееного бруса. Ведь для его производства используют клей. Спешим вас успокоить: изготовление клееного бруса действительно предполагает наличие клея, но используется только натуральный клей, на основе природных компонентов, да и количество его настолько мало (согласно ГОСТу), что он не сможет нанести вред вам и вашим близким.

Конечно, встречаются недобросовестные производители, которые делают брус кустарным способом с помощью токсичных составляющих и продают его по низким ценам. Покупайте материалы только в проверенных местах, не видитесь на «шаровые» цены, проверяйте сертификаты качества на брус, который покупаете, и вы обезопасите себя и свою семью от подделок.

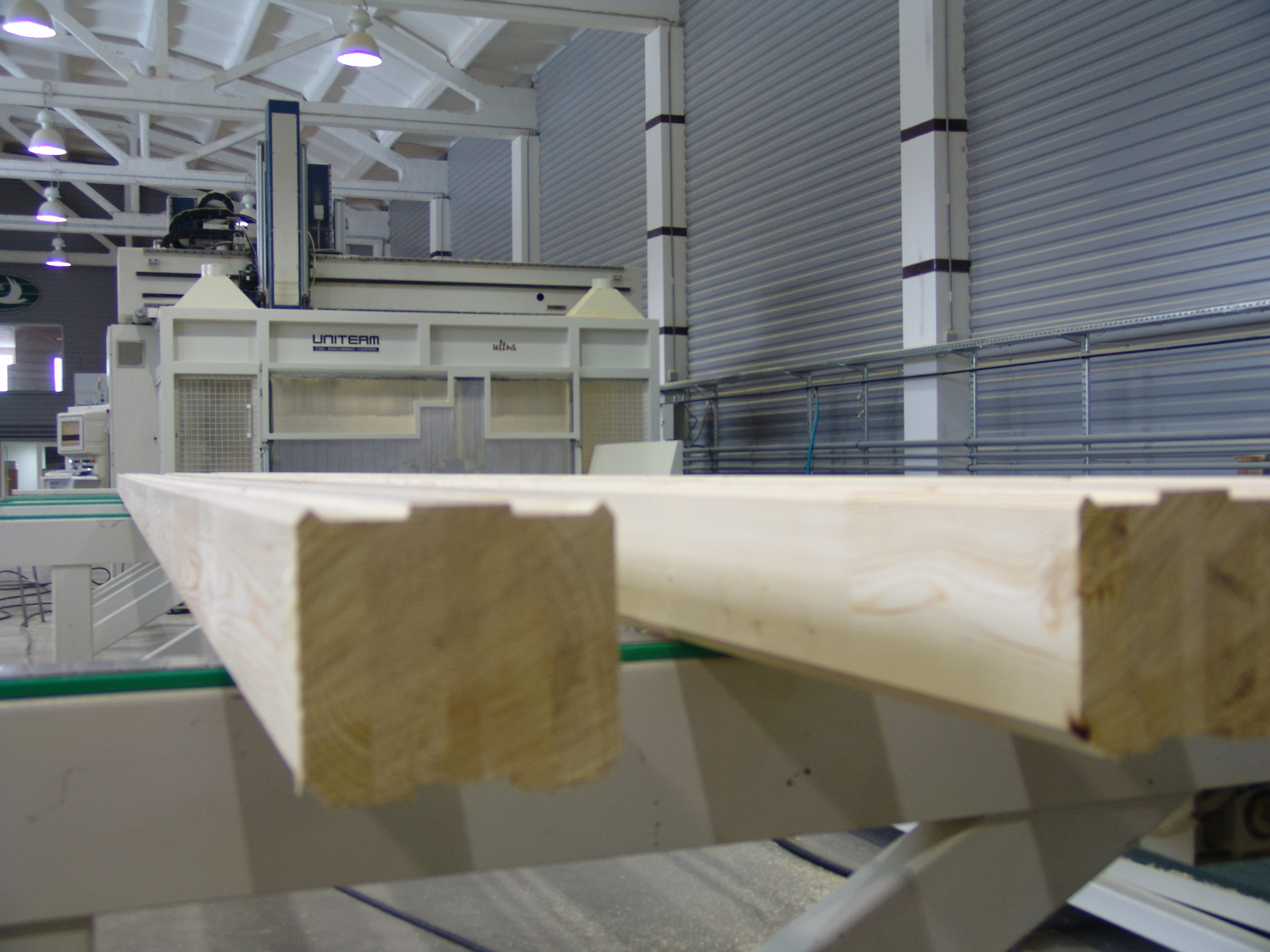

Оборудование для производства клееного бруса

Производство клееного бруса — это исключительно заводской процесс. Изготовить его в домашних условиях качественно просто невозможно — для этого необходимо специальное оборудование.

Оборудование для производства клееного бруса:

— станок для сечения четырехсторонний. С помощью такого станка происходит нарезание бревна на ламели;

— двухкантный шипорезный станок – помогает подготовить черновые заготовки;

— станок для склеивания;

— гидравлический пресс;

— камера для сушки заготовок;

— погрузчик.

Клееный брус – технология производства

Производство клееного бруса включает в себя такие этапы:

— первичная обработка (первое торцевание). Этот этап заключается в обработке, зачистке и распиливании цельного дерева. Бревно с помощью двухкантного станка превращается в брус и необрезные доски, которые затем с помощью продольного распиливания – в обрезной пиломатериал под названием ламели. Ламель – это заготовка из дерева, имеющая прямоугольную форму и заданную длину. Это основа будущего клееного бруса;

Этот этап заключается в обработке, зачистке и распиливании цельного дерева. Бревно с помощью двухкантного станка превращается в брус и необрезные доски, которые затем с помощью продольного распиливания – в обрезной пиломатериал под названием ламели. Ламель – это заготовка из дерева, имеющая прямоугольную форму и заданную длину. Это основа будущего клееного бруса;

— сушка. На этом этапе заготовки подвергаются сушке в специальной сушильной камере. Температура в ней достигает 90 градусов, влажность древесины на выходе не должна превышать 8-15%. Это важно. Только из сухого дерева можно получить качественный клееный брус, который будет соответствовать всем стандартам;

— калибровка и выявление дефектов. На этом этапе уже просушенные ламели сортируют по размерам и тщательно осматривают на наличие дефектов.

— оптимизация. На этом этапе клееный брус подвергается выторцовыванию (удалению) обнаруженных дефектов. Этот этап называют еще «первое строгание». В процессе удаления дефектов готовые ламели разрезают на части, вырезая поврежденные участки. После этого необходимо полученные черновые заготовки (прямоугольные детали длиной от двадцати до семидесяти сантиметров) опять превратить в ламели. Это делают с помощью шиповых соединений, которые выпиливают на специальном станке;

В процессе удаления дефектов готовые ламели разрезают на части, вырезая поврежденные участки. После этого необходимо полученные черновые заготовки (прямоугольные детали длиной от двадцати до семидесяти сантиметров) опять превратить в ламели. Это делают с помощью шиповых соединений, которые выпиливают на специальном станке;

— второе строгание. На этом этапе ламели получают определенную длину и точную геометрическую форму;

— нанесение клея и воздействие пресса. Ламели смазываются клеем, складываются в определенном порядке и идут под пресс. Для повышения прочности материала ламели склеивают поперек волокон. В одном клееном брусе может быть от 2 до 5 ламелей;

— профилирование. После того, как высохнет клей, проводят профилирование бруса: его подгоняют под определенный размер. Также на завершающем этапе клееный брус оснащается определенной системой крепления, выпиливаются чаши.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Дерево-промышленный вестник»

Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник |

15 лучших производителей клееного бруса

1688Автор: Борис Гинзбург

Все больше будущих домовладельцев при выборе материала для стен отдают предпочтение клееному брусу. Он сочетает экологичность и удобство в работе, прочность и долговечность. Благодаря передовым технологиям производителям удается сохранить все достоинства натуральной древесины, предлагая при этом потребителю богатый ассортимент продукции. На российском рынке ожесточенную борьбу ведут ведущие европейские и отечественные компании. Многие из них не только изготавливают клееный брус, но готовят из него домокомплекты, а также оказывают услуги по сборке срубов. Наши эксперты помогут начинающим строителям выбрать клееный брус, отталкиваясь от толщины кошелька с учетом требований к эксплуатационным характеристикам материала.

Наши эксперты помогут начинающим строителям выбрать клееный брус, отталкиваясь от толщины кошелька с учетом требований к эксплуатационным характеристикам материала.

Рекомендации по выбору

Геометрические размеры. Поиск клееного бруса следует начать с геометрических размеров материала.

-

Толщина бруса для стен варьируется в пределах 150-280 мм. Чем теплее регион, тем тоньше можно использовать бревна, что позволит неплохо сэкономить. Специалисты рекомендуют для дачного домика брать материал толщиной от 150 мм. Если дом строится для постоянного проживания, то этот показатель должен быть минимум 200 мм.

-

Высота выпускаемого бруса также отличается разнообразием. Для возведения стен оптимальным считается величина 170-200 мм. Некоторые строители предпочитают работать с более высокими бревнами (220-240 мм).

-

Длина клееного бруса подбирается с учетом габаритных размеров дома.

Без проблем удастся подобрать бревна длиной до 12 м. Многие производители, вооружившись современным оборудованием и передовыми технологиями, делают более длинные элементы, но возникают дополнительные затраты на транспортировку такого бруса. Кстати, эксперты считают, что если производитель освоил выпуск клееного бруса длиной более 6 м, то с качеством должно быть все в порядке.

Без проблем удастся подобрать бревна длиной до 12 м. Многие производители, вооружившись современным оборудованием и передовыми технологиями, делают более длинные элементы, но возникают дополнительные затраты на транспортировку такого бруса. Кстати, эксперты считают, что если производитель освоил выпуск клееного бруса длиной более 6 м, то с качеством должно быть все в порядке.

Качество бруса. Так как клееный брус является сборной конструкцией, состоящей из тонких дощечек (ламелей), то его качество напрямую зависит от однородности составных элементов и надежности их фиксации.

-

Принято считать, что брус получается более качественным при использовании ламелей минимальной толщины. А вот с длиной получается обратная закономерность. Лучший брус – это продукт соединения максимально длинных дощечек.

-

Единственным ненатуральным материалом в клееном брусе является клей.

От того, какой состав выбрал производитель, зависит экологичность бревна. Самым безвредным сегодня считается клеевой состав EPI. К экологичным продуктам специалисты относят полиуретановые и меламиновые клеи. Самый дешевый брус склеивается с помощью фенолформальдегидных смол, но такой материал подойдет только для уличной беседки или хозпостройки.

От того, какой состав выбрал производитель, зависит экологичность бревна. Самым безвредным сегодня считается клеевой состав EPI. К экологичным продуктам специалисты относят полиуретановые и меламиновые клеи. Самый дешевый брус склеивается с помощью фенолформальдегидных смол, но такой материал подойдет только для уличной беседки или хозпостройки.

-

Каждое составное бревно должно изготавливаться из ламелей одной древесины. В противном случае велика вероятность образования трещин во время эксплуатации.

В наш обзор попали 15 лучших брендов клееного бруса. Эти производители имеют репутацию надежных партнеров. При распределении позиций редакция журнала simplerule опиралась на мнение экспертов, принимая во внимание отзывы российских пользователей.

Что лучше клееный или профилированный брус

|

Разновидность бруса |

Преимущества | Недостатки |

|

Клееный |

+ многообразие типоразмеров + отсутствие растрескивания + сохранение геометрии + нет усадки сруба |

— хуже экологичность из-за клея — затруднен воздухообмен |

|

Цельный профилированный |

+ ниже стоимость + безвредность + естественный вид + хорошая дышащая способность |

— наблюдается усадка сруба — брус растрескивается и скручивается |

Рейтинг лучших производителей клееного бруса

Lameco Lht Oy

Рейтинг: 5. 0

0

Отменными эксплуатационными качествами обладает клееный брус финской компании Lameco Lht Oy. Эксперты считают его эталоном надежности, красоты и долговечности. Молодой скандинавский производитель быстро завоевал признательность не только в своей стране, но и во многих странах мира. Фишкой бренда считается поставка готовых комплектов для возведения деревянного дома. Все больший интерес проявляют к финской продукции жители нашей страны. Благодаря тщательному отбору хвойной древесины и передовым технологиям склеивания на выходе получается экологичный высококачественный брус. Бренд становится победителем нашего обзора.

Российские потребители высоко ценят красоту, безвредность, высокое качество изготовления. Единственным сдерживающим фактором при покупке становится высокая стоимость.

Преимущества

-

эталонное качество;

-

зеленые технологии;

-

эстетичность;

-

длительный срок службы.

Недостатки

-

дорого стоит.

Finnlamelli

Рейтинг: 4.9

Богатство типоразмеров клееного бруса представляет на российском рынке еще одна компания из Финляндии Finnlamelli. У этого производителя есть не только готовые домокомплекты, но и специалисты, которые оказывают услуги по сборке их на участке заказчика. Эксперты по достоинству оценили оригинальность предлагаемых проектов. Финская компания использует в работе ель и сосну, дерево проходит жесткий отбор. Зеленые технологии помогают получить экологически чистый клееный брус с широкой линейкой типоразмеров. Благодаря 30-летнему опыту бренд успешно конкурирует на мировых рынках, а в нашем обзоре занимает почетное второе место.

У отечественных пользователей нет претензий к качеству бруса, экологичности и долговечности. А вот к сборщикам есть определенные нарекания.

А вот к сборщикам есть определенные нарекания.

Преимущества

-

богатство типоразмеров;

-

зеленые технологии;

-

услуги по сборке;

-

оригинальные проекты.

Недостатки

-

есть претензии к сборщикам.

KONTIO

Рейтинг: 4.8

Более 45 лет занимается деревообработкой компания KONTIO. Накопленный богатый опыт финского производителя дополняется собственными разработками. Эксперты высоко оценили последние достижения индустрии, внедренные в производство. Поэтому каждый дом становится эталоном инженерных знаний. Особый интерес вызывает двойная изоляция, уникальный дизайн углов. Для изготовления клееного бруса отбирается арктическая сосна. Она заготавливается, как в старину, только в зимний период. Соединение ламелей осуществляется с помощью немецкой клеевой системы. В каталоге бренда есть как готовые дома, так и разнообразный брус.

Для изготовления клееного бруса отбирается арктическая сосна. Она заготавливается, как в старину, только в зимний период. Соединение ламелей осуществляется с помощью немецкой клеевой системы. В каталоге бренда есть как готовые дома, так и разнообразный брус.

Российские потребители довольны многообразием типоразмеров, долговечностью бруса, уникальными разработками. Препятствием для покупки становится высокая цена.

Преимущества

-

собственные разработки;

-

богатый ассортимент;

-

экологичность;

-

длительный срок службы.

Недостатки

-

дорого стоит.

Timber Frame

Рейтинг: 4. 7

7

В 1995 г была основана фирма Timber Frame. С первых шагов своего существования финский производитель сосредоточился на изготовлении деревянных домов. Благодаря своевременной реакции на запросы потребителей компания находится в авангарде бревенчатого домостроения. Сегодня в каталоге имеется клееный и профилированный брус, а также бревно, оцилиндрованное по уникальной технологии. Роль сырья играет арктическая сосна, которая поступает на предприятие после строгого контроля. Экспертам понравилось сочетание экологичности и отличных теплоизоляционных качеств, многообразие типоразмеров.

Отечественные домовладельцы высоко оценили качество клееного бруса, экологичность и богатый ассортимент. Единственным недостаткам считается высокая стоимость.

Преимущества

-

качественная древесина;

-

зеленые технологии;

-

многообразие типоразмеров;

-

отменные теплоизоляционные характеристики.

Недостатки

-

дорого стоит.

MAANHONKA

Рейтинг: 4.6

Полным производственным циклом изготовления деревянных домов обладает компания MAANHONKA. В цехах предприятия подготавливается древесина, склеиваются ламели, готовятся домокомплекты. Продукция получила сертификаты европейского стандарта качества. Производственные площадки оснащены самым передовым оборудованием. Экспертам понравилось внимательное отношение к клиентам, производитель претворяет в жизнь самые смелые проекты. Заготовка сырья осуществляется в зимнюю пору, что благоприятно отражается на долговечности. Кроме того, ламели не деформируются в процессе сушки.

На тематических форумах клееный брус MAANHONKA хвалят за высокое качество, индивидуальный подход к клиентам, современные технологии. У пользователей бывают проблемы со сборкой домов.

Преимущества

-

высокое качество изготовления;

-

экологичность;

-

индивидуальный подход к клиентам;

-

долговечность.

Недостатки

-

есть сложности в сборке.

HOLZ-HOUSE

Рейтинг: 4.5

Крупнейшим производителем клееного бруса в России является компания HOLZ-HOUSE. Она взяла на вооружение австрийские технологии, внедрив на производственных площадках европейские стандарты качества. В нашей стране построено 3 завода, они выпускают свыше 10 тысяч кв. м в месяц. В актив бренду эксперты заносят тысячи собранных домов. Клееный брус не уступает по качеству конкурентам из Финляндии, но и стоимость продукции высокая. В каталоге представлен широкий спектр типоразмеров, компания оказывает услуги по разработке проектов и возведению домов. Роль сырья играет сосна и ель, заготовка ведется в северных регионах.

В каталоге представлен широкий спектр типоразмеров, компания оказывает услуги по разработке проектов и возведению домов. Роль сырья играет сосна и ель, заготовка ведется в северных регионах.

В рунете много лестных слов сказано пользователями по поводу качества бруса, многообразия типоразмеров. Но сроки поставки нередко переносятся.

Преимущества

-

проектирование домов;

-

европейское качество;

-

богатый ассортимент;

-

передовые технологии.

Недостатки

-

не выдерживаются сроки поставки.

КЛМ АРТ

Рейтинг: 4.4

Молодым игроком на российском рынке клееного бруса является компания КЛМ АРТ. Однако за 10 лет существования бренд успел нарастить объемы производства, обзавестись широкой клиентской базой. Головное предприятие находится в богатом лесами Красноярском крае. На переработку поступают уникальные породы дерева (лиственница, сибирский кедр, ангарская сосна). Суровые условия Сибири благоприятно отразились на плотности древесины. Эксперты обратили внимание на современное оборудование в заводских цехах, благодаря которому достигается качественная обработка дерева и сборка клееного бруса. В качестве клея применяется экологический состав из Финляндии.

Однако за 10 лет существования бренд успел нарастить объемы производства, обзавестись широкой клиентской базой. Головное предприятие находится в богатом лесами Красноярском крае. На переработку поступают уникальные породы дерева (лиственница, сибирский кедр, ангарская сосна). Суровые условия Сибири благоприятно отразились на плотности древесины. Эксперты обратили внимание на современное оборудование в заводских цехах, благодаря которому достигается качественная обработка дерева и сборка клееного бруса. В качестве клея применяется экологический состав из Финляндии.

Отечественные потребители хвалят клееный брус за высокое качество и уникальные свойства. Но к сборке домов есть нарекания.

Преимущества

-

высококачественное сырье;

-

современное оборудование;

-

экологичность;

-

долговечность.

Недостатки

-

хромает качество сборки домов.

Модуль Древ

Рейтинг: 4.3

В кратчайшие сроки удастся построить дом из клееного бруса, если обратиться в российскую компанию Модуль Древ. Производитель обещает в 3-месячный срок спроектировать, изготовить и собрать дом. На выбор предлагается как клееный брус, так и цельный, прошедший камерную сушку. Заготовка сырья производится в лесах Архангельской области, в переработку поступают сосны и ели. За высокое качество выпускаемой продукции бренд получил право маркировать брус знаком «Архангельский лес». Заказать на предприятии можно также бани и беседки. Эксперты похвалили производителя за грамотную ценовую политику.

К сильным сторонам отечественной компании потребители относят приемлемые цены и точное выполнение договорных обязательств. Но модельный ряд клееного бруса оставляет желать лучшего.

Но модельный ряд клееного бруса оставляет желать лучшего.

Преимущества

-

высокое качество;

-

демократичные цены;

-

соблюдение договорных обязательств;

-

экологичность.

Недостатки

-

небогатый выбор типоразмеров.

Хонка

Рейтинг: 4.2

Авторитетным производителем клееного бруса считается финская компания Хонка. Она работает в сфере деревообработки более 60 лет. Готовые домокомплекты и клееный брус поставляется во многие страны мира, в 30 государствах открыты официальные представительства бренда. Эксперты считают, что скандинавский производитель должен гордиться успешным изготовлением дома для королевы Великобритании. В ассортименте есть как клееный брус, так и оцилиндрованное бревно, собранное из ламелей. Однако ассортимент бруса представлен только 5 типоразмерами.

В ассортименте есть как клееный брус, так и оцилиндрованное бревно, собранное из ламелей. Однако ассортимент бруса представлен только 5 типоразмерами.

В отзывах превалируют положительные оценки деятельности компании. Похвалы заслужило качество бруса. Недовольны покупатели высокой ценой и сборкой домов.

Преимущества

-

богатый опыт деревообработки;

-

высокое качество бруса;

-

широкая география поставок;

-

экологичность.

Недостатки

-

есть претензии к сборке домов;

-

высокая стоимость продукции.

ГК Приозерский Лесокомбинат

Рейтинг: 4. 1

1

Основной сферой деятельности российского предприятия ГК Приозерский Лесокомбинат является выпуск клееного брус. Компания может похвастаться крупными объемами поставок, благодаря крупносерийному производству удается поддерживать доступный уровень цен. Ежегодные поставки домокомплектов достигли отметки 150 шт. Одной из причин успеха, по мнению экспертов, является обработка древесины на современном европейском оборудовании. На вооружение взяты финские технологии, а экологичный клей и пропитка поставляется из Швеции и Великобритании. Привлекательной услугой является покраска бруса в цехах завода.

Российские пользователи хвалят производителя за быстрое возведение домов, экологичность продукции, демократичные цены. Но со временем (4-5 лет) появляются трещины в брусе.

Преимущества

-

крупные объемы поставок;

-

высокая скорость сборки;

-

экологичность;

-

демократичные цены.

Недостатки

-

появление трещин в брусе.

TULLA

Рейтинг: 4.1

Серьезным игроком на отечественном рынке является компания TULLA. Она имеет внушительный ежегодный пакет заказов на поставку клееного бруса. Оказывает фирма услуги и по строительству деревянных домов. На вооружение производитель взял финские технологии, на заводах налажен строгий контроль качества. Сырье поставляется из разных регионов страны, в обработку попадает карельская ель, сибирский кедр, ангарская сосна. Эксперты по достоинству отмечают прозрачность работы с клиентами, смета отличается полной детализацией.

Занять более высокое место в обзоре бренду помешали некоторые критические отзывы пользователей. Сборку домов осуществляют наемные рабочие, попадается в комплекте не совсем качественный брус.

Преимущества

-

крупносерийное производство;

-

строгий контроль качества;

-

долговечная древесина;

-

прозрачная работа с клиентами.

Недостатки

-

долго собираются дома;

-

попадается бракованный брус.

Вишера

Рейтинг: 4.1

Более четверти века занимается деревянным домостроением российская фирма Вишера. За это время было построено более 1000 домов из клееного бруса. Все они отвечают современным стандартам качества. У производителя есть в Подмосковье собственная производственная площадка, где осуществляется обработка древесины. Ежегодно компания готова производить около 100 деревянных домов. Эксперты отмечают высокий уровень автоматизации производства, начиная с проектирования и заканчивая сборкой. Фишкой бренда является изготовление продукции премиального качества.

Ежегодно компания готова производить около 100 деревянных домов. Эксперты отмечают высокий уровень автоматизации производства, начиная с проектирования и заканчивая сборкой. Фишкой бренда является изготовление продукции премиального качества.

В рунете хвалят компанию за высокие темпы сборки домов, высокое качество клееного бруса. Но высокая цена и просчеты в проектировании не позволили ей подняться выше в обзоре.

Преимущества

-

автоматизированное производство;

-

быстрая сборка домов;

-

высокое качество бруса;

-

собственные разработки.

Недостатки

-

сырые проекты;

-

завышенная смета строительства.

ГЛАВСТРОЙ 365

Рейтинг: 4.0

Открытостью и прозрачностью подкупает потенциальных клиентов российская компания ГЛАВСТРОЙ 365. Сотрудники предприятия предоставляют заказчику детальную смету изготовления деревянного дома. Примерно 70% всего объема домостроения приходится на индивидуальное проектирование. В цехах завода получают качественный клееный брус, из которого впоследствии комплектуются дома. Перед отправкой продукция бесплатно упаковывается в пленку для защиты от негативных воздействий. Сегодня компания предлагает проекты из клееного бруса толщиной 90-200 мм.

В отзывах пользователи сообщают о высоком качестве клееного бруса, точном выполнении договорных обязательств, открытости и прозрачности расчетов. Минусом они считают небогатый ассортимент продукции.

Преимущества

-

достойное качество бруса;

-

качественная сборка;

-

открытость и прозрачность;

-

соблюдение сроков строительства.

Недостатки

-

небогатый выбор бруса.

Арт Хольц

Рейтинг: 4.0

Первые шаги в деревообработке российская компания Арт Хольц начала делать в 2001 г. Стартовав с простейших станков, к 2011 г производство приобрело современный вид, где доминируют автоматизированные линии. Высокое качество клееного бруса обеспечивает оборудование от ведущих европейских производителей. Своим клиентам производитель предлагает изготовление готовых домокомплектов и их сборку на участке заказчика. Для изготовления клееного бруса применяется финская технология, в качестве сырья используется кедр, сосна и ель. Эксперты занесли в актив бренду экологичность продукции, широкую географию поставок.

Отечественные потребители довольны сочетанием цены и качества бруса, своевременным выполнением заказов. Недостатком можно назвать скромный выбор проектных решений.

Недостатком можно назвать скромный выбор проектных решений.

Преимущества

-

автоматизированное оборудование;

-

передовые технологии;

-

экологичность;

-

демократичные цены.

Недостатки

-

мало проектов.

Евлашевский ДОК

Рейтинг: 4.0

Старейшим деревообрабатывающим предприятием в нашем обзоре стал Евлашевский ДОК. Свою деятельность комбинат начал в далеком 1958 г. Сегодня в обновленных цехах доминирующую роль играют автоматизированные линии. Эксперты были удивлены, когда узнали о том, что Евлашевский ДОК первым в мире приобрел станок Hundegger BHM-2 (отвечает за изготовление угловых соединений). Он обеспечивает точность на уровне 0,5 мм. Клееный брус делается из ели и сосны, которые поставляются из лесов Пермского и Красноярского края. Производитель готов взяться за самые сложные проекты домов, бань и беседок.

Он обеспечивает точность на уровне 0,5 мм. Клееный брус делается из ели и сосны, которые поставляются из лесов Пермского и Красноярского края. Производитель готов взяться за самые сложные проекты домов, бань и беседок.

К сожалению, большое количество заказов негативно сказывается на скорости выполнения договоров. Поэтому пользователи жалуются на перенос сроков, иногда спорные вопросы решаются только в суде.

Преимущества

-

передовое оборудование;

-

высокая точность;

-

широкая география поставок;

-

приемлемые цены.

Недостатки

-

долго выполняются заказы.

Технология изготовления клееных брусков — Аналитика Лесной промышленности

Развитие производства заготовок клееных брусков происходит благодаря специализированным предприятиям, которые занимаются переработкой древесины. Специализированные цеха при заводах, занимающихся распилкой леса, выпускают пиломатериалы в основном для коммерческих целей. Лесопильные предприятия при необходимости могут заниматься изготовлением пиломатериалов для своих производств, так как покупные пиломатериалы не способны выдержать специфическую переработку.

Специализированные цеха при заводах, занимающихся распилкой леса, выпускают пиломатериалы в основном для коммерческих целей. Лесопильные предприятия при необходимости могут заниматься изготовлением пиломатериалов для своих производств, так как покупные пиломатериалы не способны выдержать специфическую переработку.

Производственная организация выпуска клееных заготовок на предприятиях деревоперерабатывающей отрасли имеет основную цель. Задача таких организаций занять достойное место на рынке, сделать свою продукцию конкурентоспособной. Для этого предприятия стараются сократить расход древесины, уменьшают трудозатраты, экономят энергию.

При экономном пользовании древесиной на заводах комбинируют производство нескольких видов продукции, которая прошла первичную деревообработку. Предприятия, которые интенсивно обрабатывают пиломатериалы, выпускают продукцию различного вида, получают эффективный расход материалов.

Применение на производствах современных станков обеспечивает сокращение затрат труда, но это возможно тогда, когда предприятие занимается выпуском большого объема продукции. Лесопильный завод имеет в этом случае преимущество перед производством, которое занимается ограниченным изготовлением.

Лесопильный завод имеет в этом случае преимущество перед производством, которое занимается ограниченным изготовлением.

Экономичные энергозатраты важны на любом производстве. На лесозаводах, где применяется высокопроизводительное оборудование стараются применять энергоемкие методы при склеивании. Используется высокочастотный нагрев швов, он не требует больших затрат энергии. Но оборудование для этого способа слишком дорого стоит, что является существенным минусом. Для уменьшения энергозатрат при нагрев используют древесные отходы, что снижает итоговую стоимость, производимой продукции.

Необходимо не допускать смешения древесных пород при подготовительных работах при склеивании. В процессе выпуска брусков для окон скапливаются многочисленные забракованные рейки и отрезки. В дальнейшем эти отходы применяют для производства клееных щитов и брусков.

Подготовительные работы

Когда предприятие обеспечивает себя пиломатериалами от завода, который занимается распилкой леса, необходимо обратить внимание на специальную схему раскройки сырьевого материала. По-другому эта схема называется развально-сегментный способ.

По-другому эта схема называется развально-сегментный способ.

При таком способе распила обеспечивается:

- наибольший объем заготовок;

- эффективное применение всего бревна.

Происходит раскройка толстых пиломатериалов для заготовок и получение сегментов для полуобрезных пиломатериалов, после следует их сушка. Организовывать такие распилы лучше на лесопильных производствах, тогда дополнительно можно использовать обрезки древесины, перерабатывая их.

Сушка пиломатериалов

Для этого процесса необходимо использование камер, которые смогут обеспечивать определенную влажность во всей камере, после загрузки ее пиломатериалами. В них должен происходить процесс, при котором будет происходить снятие внутреннего напряжения в материалах.

Перед склеиванием материла нельзя допускать резкого перепада влажности.

Следует выровнять влажность, это можно сделать:

- при процессе раскроя;

- при сортировке;

- при накоплении деталей.

Но прежде чем приступить к строганию следует проверить влажность, которая была задана.

Существует общепринятая схема подготовительных работ пиломатериалов:

- для сушки толщина досок не должна превышать 40 мм;

- большая часть досок с толщиной не больше 25 мм.

Чем тоньше материал для сушки, тем меньше расход энергии. Иногда во время сушения происходит коробление внешних досок, необходимо заранее позаботиться о предотвращении этой неприятности.

Раскрой пиломатериалов

При предварительном поперечном раскрое материала преследуется несколько целей:

- эффективный раскрой по всей ширине доски;

- использование небольших транспортных механизмов;

- сокращение производственных площадей.

Зарубежные предприятия, когда происходит поперечный раскрой материала, используют специальное оборудование. При последующей обработке материала изготовление брусковой продукции с цельными наружными слоями сокращается. Эффективнее раскраивать доски на две-три части. При использовании такой технологии требуется постоянное рабочее место. Однако, зарубежные изготовители считают этот способ не выгодным.

Эффективнее раскраивать доски на две-три части. При использовании такой технологии требуется постоянное рабочее место. Однако, зарубежные изготовители считают этот способ не выгодным.

При продольном раскрое получаются другие заготовки, они имеют параллельные и непараллельные кромки. При изготовлении внутреннего слоя бруска используются заготовки с заболонью.

Необразные доски раскраиваются от сердцевины при помощи лазерного разметчика. Полуобрезные доски раскраиваются направляющими линейками. После раскроя заготовки с определенной ширины обстрагиваются с двух сторон. Это необходимо для улучшения процесса склеивания. Раскройка широких реек совмещается со строганием при помощи специального оборудования.

Вырезка дефектов

Качественные брусковые заготовки практически не имеют дефектов. Для этого заготовки из любой древесины тщательно обрабатываются, проходят процесс торцевания. Зарубежные предприятия применяют автоматизированное оборудование, которое позволяет увеличить производительность, поэтому затраты на производство сокращаются.

Сращивание коротких отрезков

Перед тем как приступить к склеиванию необходимо подготовить клей. Клеящий состав смешивается по инструкции, его необходимо использовать в период срока его годности. Недопустимо добавлять в заготовленный состав другого, смешанного позже клея. Клеи с активным отвердителем имеют короткий период действия. Клей, в составе которого другой отвердитель, имеющий длительное действие, долгое время не застывает, но эффективность такого клея снижается.

Объем клеящего вещества следует рассчитывать таким образом, чтобы вся поверхность материала полностью была смочена составом. Количество клея нужно контролировать, обеспечивая его экономное использования.

Клей должен обладать определенными показателями, необходимыми для склеивания оборудования. Требуются определенная температура и влажность, которые влияют на количество времени, необходимого для склеивания. Поливинилацетатные клеи имеют способность впитываться материал, необходимо об этом помнить. Сращивание производится по всей длине каждого слоя. Если внешний слой цельный, то качество склеивания из-за этого может быть ниже.

Сращивание производится по всей длине каждого слоя. Если внешний слой цельный, то качество склеивания из-за этого может быть ниже.

Склеивание слоев по толщине

После того как произошло сращивание, следует дальнейшая обработка при помощи специализированных станков. В некоторых случаях приходится осуществлять подгонку заготовок с разным сечением для разных слоев. Станки спроектированы таким образом, что работать с ними может один рабочий.

Величина снятой древесины определяет потерю материала. Когда идет обработка поверхности, учитывается, что 1 мм древесины снимается. Этот процесс необходимо контролировать, качественный результат при обработке обеспечивается благодаря своевременному изменению настроек станка. Склеиваемые поверхности должны быть гладкими и плоскими, необходимо очистить их от грязи, смол, остатков клеящего вещества. За сутки до склеивания материал полностью подготавливается.

Существует специализированное оборудование, которое позволяет склеивать бруски. Такие аппараты равномерно распределяют нагрузку по всей поверхности материалов. Зарубежное оборудование обладает большей производительностью. Для эффективного склеивания продукция прессуется, происходит равномерное распределение клея. Для каждой древесины давление подбирается отдельно.

Такие аппараты равномерно распределяют нагрузку по всей поверхности материалов. Зарубежное оборудование обладает большей производительностью. Для эффективного склеивания продукция прессуется, происходит равномерное распределение клея. Для каждой древесины давление подбирается отдельно.

Обработка клееных брусков после процесса прессования

Определенное время требуется для достижения максимального склеивания, после которого материал извлекается из пресса. Материал необходимо выдержать в течение нескольких суток. Количество времени определяется в зависимости от используемого клея и времени года.

Чистовое торцевание брусковой продукции не является обязательным, в большинстве случаев эта операция проводится для того, чтобы бруски имели более презентабельный вид. На некоторых предприятиях с ваймовыми прессами формирование брусков происходит вручную. Торцы выравниваются в отдельности, так как это способ имеет некоторые сложности. В некоторых видах пресса существует автоматическое выравнивание, тогда дополнительное торцевание не требуется, если в этом нет необходимости.

Упаковка для брусков должна быть водонепроницаемой. Оконные бруски упаковываются все вместе, остальные бруски и щиты отдельно друг от друга. На предприятиях, которые занимаются деревообработкой, упаковывание продукции производится в отдельном цехе.

Контроль качества продукции

На предприятиях необходимо вести постоянное наблюдение за процессом производства. Клееные бруски оцениваются, проходят ряд испытаний.

В процессе производства продукция проходит тестирование, происходит:

- оценивание качества соединений;

- проверка надежности склеивания.

Зарубежные стандарты требуют от производителей, проведения экспертиз, которые бы проверяли надежность соединения слоев в продукции. Для этого необходимо специализированные аппараты, которые расслаивают клеевые швы. Такое оборудование трудно использовать в небольших цехах. Поэтому такое тестирование обычно проводится на крупных предприятиях. При использовании некоторых клеев экспертиза не может дать достоверных данных, так как процесс сцепления клея со слоями происходит в течение долгого процесса времени.

Текущий контроль поддерживает определенный уровень качественного производства. Предприятия также проходят регулярные проверки, с проведением многочисленных экспертиз. Проведение испытаний позволяет производителям понять недостатки продукции, изменить при необходимости процесс производства для получения высококачественной продукции.

Клееный брус — Фанера

Клееный брус, также называемый клееным брусом , представляет собой конструкционный продукт из дерева, состоящий из ряда слоев размерной древесины, скрепленных вместе прочными, влагостойкими конструкционными клеями. В Северной Америке материал для ламинирования называется ламинатом или ламинатом.

Технологические разработки

Смоляные клеи

Когда в начале двадцатого века в строительную технологию внедрили клееный брус, широко использовались казеиновые клеи, которые являются водонепроницаемыми, но имеют низкую прочность на сдвиг.Соединения с казеиновыми клеями не отслаивались из-за внутренних напряжений в древесине. Изобретение в 1928 году синтетических полимерных клеев холодного отверждения («Kaurit») решило эти проблемы: полимерные клеи, недорогие и простые в использовании, водонепроницаемы и обеспечивают высокую адгезионную прочность. Развитие полимерных клеев способствовало широкому использованию в строительстве из клееного бруса.

Изобретение в 1928 году синтетических полимерных клеев холодного отверждения («Kaurit») решило эти проблемы: полимерные клеи, недорогие и простые в использовании, водонепроницаемы и обеспечивают высокую адгезионную прочность. Развитие полимерных клеев способствовало широкому использованию в строительстве из клееного бруса.

Пальцевые соединения

Использование пальцевых соединений с клееным покрытием позволило изготавливать клееные балки и колонны в больших объемах.Пальцевые соединения из клееного бруса были разработаны для обеспечения широкой поверхности для склеивания. Автоматические сращивающие машины помогают разрезать пальцевые соединения, соединять и склеивать их вместе под давлением, обеспечивая прочное и долговечное соединение, способное выдерживать большие нагрузки, сопоставимые с натуральным деревом того же поперечного сечения.

Компьютерное числовое управление

Производство с компьютерным управлением (ЧПУ) позволяет архитекторам и дизайнерам вырезать клееный брус необычной формы с высокой степенью точности. Станки с ЧПУ могут использовать до пяти осей, что позволяет выполнять операции по вырубке и выемке. Экономичные станки с ЧПУ вырезают материал с помощью механических инструментов, таких как фрезерный станок.

Станки с ЧПУ могут использовать до пяти осей, что позволяет выполнять операции по вырубке и выемке. Экономичные станки с ЧПУ вырезают материал с помощью механических инструментов, таких как фрезерный станок.

Использование

Спортивные сооружения

Richmond Olympic Oval

Спортивные конструкции особенно подходят для широкопролетных крыш из клееного бруса. Это поддерживается легким весом материала в сочетании с возможностью изготовления изделий большой длины и большого поперечного сечения. Неизменно используются сборные конструкции, и инженер-строитель должен разработать четкие описания методов доставки и монтажа на ранней стадии проектирования.PostFinance Arena — это пример широкопролетной крыши спортивного стадиона с использованием клееных арок высотой до 85 метров. Здание было построено в Берне в 1967 году и впоследствии было отремонтировано и расширено. Колизей для выпускников Университета Восточного Кентукки был построен в 1963 году с самыми большими в мире арками из клееного пластика, длина которых составляет 308 футов 3 1/2 дюйма.

Крыша Ричмондского олимпийского овала, построенного для соревнований по конькобежному спорту на Зимних Олимпийских играх 2010 года в Ванкувере, Британская Колумбия, представляет собой одну из самых больших деревянных конструкций в мире с чистым пролетом.Крыша состоит из 2400 кубометров клееного бруса из пихты Дугласа. В общей сложности 34 стойки из клееного бруса из желтого кедра поддерживают свесы, где крыша выходит за пределы стен.

Anaheim ICE, расположенный в Анахайме, Калифорния, также является примером использования клееного бруса. Компания Disney Development хотела построить эстетичный ледовый каток с меньшими затратами, а клееный брус был одним из наиболее качественных материалов, отвечающих требованиям владельца. Архитектор Фрэнк Гери предложил дизайн с большими двойными изогнутыми балками из клееной сосны желтой сосны, а ледовый каток был построен в 1995 году.

Мосты

Мост Accoya Glulam Bridge с интенсивным движением в Снеке, Нидерланды

Клееный мост через реку Монморанси, Квебек

Клееный брус, подвергнутый обработке давлением, или древесина, изготовленная из натуральных прочных пород дерева, хорошо подходят для создания мостов и прибрежных сооружений. Способность дерева поглощать ударные силы, создаваемые движением транспорта, и его естественная устойчивость к химическим веществам, например используемым для защиты от обледенения дорог, делают его идеальным для таких установок.Клееный брус успешно применяется для строительства пешеходных, лесных, автомобильных и железнодорожных мостов. Примером моста из клееного бруса в Северной Америке является Кистоун Уай, Южная Дакота, построенный в 1967 году. Мост да Винчи в Норвегии, завершенный в 2001 году, почти полностью построен из клееного бруса.

Способность дерева поглощать ударные силы, создаваемые движением транспорта, и его естественная устойчивость к химическим веществам, например используемым для защиты от обледенения дорог, делают его идеальным для таких установок.Клееный брус успешно применяется для строительства пешеходных, лесных, автомобильных и железнодорожных мостов. Примером моста из клееного бруса в Северной Америке является Кистоун Уай, Южная Дакота, построенный в 1967 году. Мост да Винчи в Норвегии, завершенный в 2001 году, почти полностью построен из клееного бруса.

Пешеходный мост Кингсуэй в Бернаби, Британская Колумбия, Канада, построен из монолитного бетона для опорных опор, конструкционной стали и клееного бруса для арки, предварительно натянутой прогулочной площадки из сборного железобетона и опорных стержней из нержавеющей стали, соединяющих мосты. арка к прогулочной палубе.

Религиозные постройки

Интерьер Храма Христа Света, сформированный из клееного бруса

Клееный брус используется для строительства многоцелевых объектов, таких как церкви, школьные здания и библиотеки, а также Собор Христа Света в Окленде, штат Калифорния. один из примеров способа усиления экологического и эстетического эффекта. Он был построен вместо собора Святого Франциска Сальского, который пришел в негодность из-за землетрясения в Лома-Приета в 1989 году.Здание в форме Весики-Рыб площадью 21 600 квадратных футов и высотой 110 футов сформировало каркас из клееной бруса и каркаса из стальных стержней, покрытого стеклянной оболочкой. Принимая во внимание традиционный способ строительства с использованием стальной или железобетонной рамы с моментом, этот комбинированный корпус из клееного бруса и стали считается передовым способом реализовать экономичность и эстетичность конструкции.

один из примеров способа усиления экологического и эстетического эффекта. Он был построен вместо собора Святого Франциска Сальского, который пришел в негодность из-за землетрясения в Лома-Приета в 1989 году.Здание в форме Весики-Рыб площадью 21 600 квадратных футов и высотой 110 футов сформировало каркас из клееной бруса и каркаса из стальных стержней, покрытого стеклянной оболочкой. Принимая во внимание традиционный способ строительства с использованием стальной или железобетонной рамы с моментом, этот комбинированный корпус из клееного бруса и стали считается передовым способом реализовать экономичность и эстетичность конструкции.

Другое

Самая высокая в мире структура из клееного бруса была построена в Брумунддале, Рингсакере, Хедмарке, Норвегия. Это 18-этажное здание.

Клееный брус является важным компонентом строительных систем, защищающих от ураганов. Бревенчатые дома 5 категории, устойчивые к ураганам, построены из клееного бруса

. ОТДЕЛЬНОЕ СПАСИБО ИСТОЧНИКУ https://en. wikipedia.org/wiki/Glued_laminated_timber

wikipedia.org/wiki/Glued_laminated_timber

Клееный брус | Панели CLT | Деревянные балки CrossLam

CrossLam CLT

Поперечно-клееная древесина (CrossLam® CLT) — это многослойная массивная древесина, охватывающая два направления с высокой точностью, что позволяет создать безопасное и герметичное строительное решение для любого пола, стены, крыши или сердечника.CrossLam CLT является значительно более легкой заменой бетона и не имеет выбросов углерода и использует древесину исключительно из экологически безопасных лесов. CrossLam CLT открывает двери к новому, экологическому способу строительства массовых деревянных зданий двадцать первого века.

После более чем 50 лет инноваций мы гордимся сотнями проектов, в которых используются компоненты из массивной древесины Structurlam.

Загрузить Руководство по дизайну в КанадеЗагрузить Руководство по дизайну в СШАСильные стороны системы CrossLam® CLT

Включенный в канадское приложение к Национальному строительному кодексу (NBC), CrossLam® CLT используется в школах, медицинских учреждениях, общественных зданиях, коммерческих зданиях и многоквартирных домах по всей стране из-за своей долговечности, снижения углеродного следа и готовые к сборке системы.

Одно из самых больших преимуществ массовых деревянных панелей по сравнению с другими типами конструкций — это возможность предварительно изготовить весь проект. Это экономит драгоценное время и деньги на месте, поскольку процесс установки становится более эффективным.

Преимущества Structurlam

Structurlam — это больше, чем производитель деревянных изделий высочайшего качества. Мы работаем на переднем крае инноваций в области массового проектирования, проектирования, трехмерного моделирования и производственной обработки древесины.Одно из самых больших преимуществ массового деревянного здания по сравнению с другими типами конструкций — это возможность предварительно изготовить весь проект. Это экономит драгоценное время и деньги на месте, поскольку процесс установки становится более эффективным. С 1990-х годов Structurlam использует самое современное программное обеспечение для 3D-моделирования, чтобы виртуально построить каждое здание до того, как оно будет построено.

Заводское изготовление : CrossLam® CLT производится на станках с ЧПУ в заводских условиях, где легко достигаются жесткие допуски и строгий контроль качества

Стандартные размеры : Эффективность строительства достигается, когда проект спроектирован с самого начала с использованием панелей CrossLam® CLT стандартных размеров

Конструкционная прочность + стабильность: Система CrossLam® CLT по конструкции сопоставима со сталью и бетоном, но легче

Экономическая эффективность : Экономическая эффективность достигается за счет комбинации затрат на материалы и установку, а также связанных с этим преимуществ использования сборных систем, которые являются конструктивными и архитектурными

Сокращенное время строительства : По сравнению с бетонными конструкциями, проекты CrossLam® CLT устанавливаются за более короткий период времени из-за характера сборных конструкций и сухих материалов

Легкое воздействие на окружающую среду : CrossLam® CLT сохраняет углерод и производит меньше выбросов парниковых газов во время производства. Древесное волокно, используемое в CrossLam® CLT, прослеживается от сертифицированных лесов до потребителя

Древесное волокно, используемое в CrossLam® CLT, прослеживается от сертифицированных лесов до потребителя

Принятие кода В Канаде CLT теперь является частью Дополнения к Национальному строительному кодексу Канады (NBC)

Стандарты CrossLam® CLT сертифицирован на соответствие требованиям стандарта для CLT с номинальными характеристиками ANSI / APA PRG 320 и отчета APA о продукте PR-L314

CrossLam® CLT Производство

CrossLam® CLT Structurlam изготавливается с использованием новейшего программного обеспечения для 3D-моделирования.Данные передаются непосредственно на наши станки с ЧПУ — самое сложное фрезерное оборудование в Северной Америке, что позволяет нам достигать очень жестких допусков. Проекты CrossLam® CLT начинаются с ваших чертежей, на основе которых мы разрабатываем 3D-модель, которая используется для проектирования панелей и соединителей. Наша модель также позволяет нашим экспертам определять оптимизированные альтернативы конструкции для повышения конструктивности и снижения общих затрат. Рабочие чертежи панелей и стальных соединителей создаются на основе 3D-модели, а цифровые файлы отправляются на наши станки с ЧПУ для изготовления.Наконец, наша 3D-модель используется для разработки списка материалов для эффективных закупок, схем загрузки для оптимизации перевозки и сборочных чертежей для быстрой и эффективной установки.

Рабочие чертежи панелей и стальных соединителей создаются на основе 3D-модели, а цифровые файлы отправляются на наши станки с ЧПУ для изготовления.Наконец, наша 3D-модель используется для разработки списка материалов для эффективных закупок, схем загрузки для оптимизации перевозки и сборочных чертежей для быстрой и эффективной установки.

CrossLam® CLT Доставка, хранение + транспортировка

Structurlam принял все разумные меры предосторожности для защиты CrossLam® CLT во время транспортировки, индивидуально обернув панели в 100% перерабатываемый пластик. Однако при неправильном обращении и ненадлежащей защите панели подвержены царапинам и повреждению поверхности, образованию пятен от воды, солнечным повреждениям и проверкам.Мы рекомендуем вам следовать инструкциям, изложенным в нашем Руководстве по хранению и обращению с CrossLam® CLT, доступном на нашем веб-сайте или в нашем офисе.

Установка CrossLam® CLT

Подробное предварительное планирование строительства может помочь сделать установку CrossLam® CLT простой, безопасной и эффективной. Многие монтажники устанавливают до 14 000 квадратных футов в день с командой из 4-6 человек.

Многие монтажники устанавливают до 14 000 квадратных футов в день с командой из 4-6 человек.

Structurlam очень профессионально руководили проектом и продемонстрировали готовность работать с командой, разрабатывать подробные модели, предоставлять инновационные решения и реагировать на потребности проекта.

PCL Construction ManagementCalgary, AB

Изображения, стоковые фотографии и векторные изображения клееной древесины

В настоящее время вы используете более старую версию браузера, и ваш опыт работы может быть не оптимальным. Пожалуйста, подумайте об обновлении. Учить больше. ImagesImages homeCurated collectionsPhotosVectorsOffset ImagesCategoriesAbstractAnimals / WildlifeThe ArtsBackgrounds / TexturesBeauty / FashionBuildings / LandmarksBusiness / FinanceCelebritiesEditorialEducationFood и DrinkHealthcare / MedicalHolidaysIllustrations / Clip-ArtIndustrialInteriorsMiscellaneousNatureObjectsParks / OutdoorPeopleReligionScienceSigns / SymbolsSports / RecreationTechnologyTransportationVectorsVintageAll categoriesFootageFootage homeCurated collectionsShutterstock SelectShutterstock ElementsCategoriesAnimals / WildlifeBuildings / LandmarksBackgrounds / TexturesBusiness / FinanceEducationFood и DrinkHealth CareHolidaysObjectsIndustrialArtNaturePeopleReligionScienceTechnologySigns / SymbolsSports / RecreationTransportationEditorialAll categoriesMusicMusic ГлавнаяПремиумBeatШаблоныШаблоныДомашняя страницаСоциальные медиаШаблоныFacebook ОбложкаFacebook Mobile CoverInstagram StoryTwitter BannerYouTube Channel ArtШаблоны печатиВизитная карточкаСертификатКупонFlyerПодарочный сертификатРедакцияГлавная редакцияEnterta inmentNewsRoyaltySportsToolsShutterstock EditorMobile appsPluginsImage resizerFile converterCollage makerColor schemesBlogBlog homeDesignVideoContributorNews

Пожалуйста, подумайте об обновлении. Учить больше. ImagesImages homeCurated collectionsPhotosVectorsOffset ImagesCategoriesAbstractAnimals / WildlifeThe ArtsBackgrounds / TexturesBeauty / FashionBuildings / LandmarksBusiness / FinanceCelebritiesEditorialEducationFood и DrinkHealthcare / MedicalHolidaysIllustrations / Clip-ArtIndustrialInteriorsMiscellaneousNatureObjectsParks / OutdoorPeopleReligionScienceSigns / SymbolsSports / RecreationTechnologyTransportationVectorsVintageAll categoriesFootageFootage homeCurated collectionsShutterstock SelectShutterstock ElementsCategoriesAnimals / WildlifeBuildings / LandmarksBackgrounds / TexturesBusiness / FinanceEducationFood и DrinkHealth CareHolidaysObjectsIndustrialArtNaturePeopleReligionScienceTechnologySigns / SymbolsSports / RecreationTransportationEditorialAll categoriesMusicMusic ГлавнаяПремиумBeatШаблоныШаблоныДомашняя страницаСоциальные медиаШаблоныFacebook ОбложкаFacebook Mobile CoverInstagram StoryTwitter BannerYouTube Channel ArtШаблоны печатиВизитная карточкаСертификатКупонFlyerПодарочный сертификатРедакцияГлавная редакцияEnterta inmentNewsRoyaltySportsToolsShutterstock EditorMobile appsPluginsImage resizerFile converterCollage makerColor schemesBlogBlog homeDesignVideoContributorNewsPremiumBeat blogEnterprisePricing

Вход

Зарегистрироваться

Меню

FiltersClear allAll изображений- Все изображения

- Фото

- Vectors

- Иллюстрации

- Editorial

- Видеоматериал

- Музыка

- Поиск по изображению

клееный брус

Сортировать поСамые актуальные

Свежий контент

Тип изображенияВсе изображения

Фото

Векторы

Иллюстрации

ОриентацияВсе ориентации

Горизонтальные

00 Цветные WoodSolutions

Архитектурные кровельные фермы

Ферма — это конструкция, состоящая из одного или нескольких треугольных элементов. Каждый треугольник состоит из прямых и обычно тонких деревянных элементов, соединенных на концах соединениями. На суставы действуют внешние нагрузки и реакция конструкции на эти нагрузки, в результате чего возникают силы растяжения или сжатия.

Каждый треугольник состоит из прямых и обычно тонких деревянных элементов, соединенных на концах соединениями. На суставы действуют внешние нагрузки и реакция конструкции на эти нагрузки, в результате чего возникают силы растяжения или сжатия.

Сила фермы заключается в ее триангуляции элементов бандажа, которые работают вместе, обеспечивая преимущество всей конструкции. В случае ферм сжимающие элементы часто определяют размер элементов, поэтому конструкции, которые имеют короткие сжимающие элементы или ограничивают поперечный изгиб, обычно более эффективны, чем фермы с более длинными сжимающими элементами.

Внутри здания можно найти две формы ферм. Фермы с гвоздями — это скрытые от глаз фермы, в которых в качестве соединителей используются гвоздевые пластины. Архитектурные фермы относятся к тем привлекательно детализированным деревянным фермам, открытым для обозрения. В этом руководстве основное внимание уделяется процессу подачи заявки на последний.

Преимущества деревянных ферм значительны и многочисленны. Деревянные стропильные фермы являются экологически безопасным выбором, по сравнению с традиционными скатными крышами, они используют брус меньших размеров, охватывающий большие расстояния, что, в свою очередь, уменьшает общий объем древесины, находящейся внутри.Архитектурные деревянные фермы легкие, что обеспечивает быстрое и эффективное строительство и установку, что обеспечивает визуальный эффект, которым можно наслаждаться на протяжении десятилетий.

Деревянные стропильные фермы являются экологически безопасным выбором, по сравнению с традиционными скатными крышами, они используют брус меньших размеров, охватывающий большие расстояния, что, в свою очередь, уменьшает общий объем древесины, находящейся внутри.Архитектурные деревянные фермы легкие, что обеспечивает быстрое и эффективное строительство и установку, что обеспечивает визуальный эффект, которым можно наслаждаться на протяжении десятилетий.

В этой статье дается всесторонний обзор процессов, связанных с определением, сборкой и установкой архитектурной стропильной фермы.

Полы

Будь то конструкционные или готовые полы, древесина обеспечивает долговечность, универсальность и адаптируемость.Теплота, прочность и естественная красота деревянных полов пользуются неизменной популярностью в самых разных интерьерах.

Деревянные полы — это вневременной продукт, предлагающий тепло и естественную красоту, в значительной степени не имеющий аналогов в других вариантах напольных покрытий. В этой статье представлен обзор укладки деревянных полов на несущие балки и балки, деревянных полов и бетонных плит. Деревянные полы обычно поставляются в виде изделий из цельной древесины или клееной древесины, изготовленных из слоев клееной древесины.Он стыкуется с шипом и пазом, после чего отшлифовывается и обрабатывается. Существует множество видов напольных покрытий, из которых можно выбрать пол, и правильный вид для конкретного применения будет зависеть от множества факторов. В этом разделе представлена информация, касающаяся выбора видов, экологической оценки, окончательного выбора и рекомендуемых процедур обслуживания.

В этой статье представлен обзор укладки деревянных полов на несущие балки и балки, деревянных полов и бетонных плит. Деревянные полы обычно поставляются в виде изделий из цельной древесины или клееной древесины, изготовленных из слоев клееной древесины.Он стыкуется с шипом и пазом, после чего отшлифовывается и обрабатывается. Существует множество видов напольных покрытий, из которых можно выбрать пол, и правильный вид для конкретного применения будет зависеть от множества факторов. В этом разделе представлена информация, касающаяся выбора видов, экологической оценки, окончательного выбора и рекомендуемых процедур обслуживания.

Обрамление

Легкие деревянные конструкции обычно включают каркасные и скрепленные конструкции, к которым применяется один или несколько типов облицовки.Конфигурации каркаса могут варьироваться от близко расположенных легких бревен, обычно встречающихся в конструкции каркасов с гвоздями, до больших, более широко разнесенных бревен. Здание с деревянным каркасом может быть размещено на бетонной плите или на столбах / столбах или опорах, опирающихся на опоры / пни, опирающиеся на опорные площадки.

Здание с деревянным каркасом может быть размещено на бетонной плите или на столбах / столбах или опорах, опирающихся на опоры / пни, опирающиеся на опорные площадки.

Используемая в домах или многоквартирных домах, легкая деревянная конструкция предлагает гибкость широкого диапазона экономичных вариантов дизайна.

Когда древесина поступает из экологически безопасных источников, этот метод строительства может быть экологически выгодным, поскольку он сочетает в себе низкую энергию древесины с ее способностью накапливать углерод.

Столярные изделия

Столярные изделия из дерева придают классический, уникальный и стильный вид любому дизайну интерьера или экстерьера. Продукция производится для различных внутренних применений, включая дверные и оконные рамы, краснодеревщики, плинтусы, молдинги и наличники. При взгляде на улицу, столярные изделия варьируются от декоративных карнизов и столбов до привлекательных перил.

Многие породы древесины подходят для изготовления столярных изделий, поэтому следует тщательно выбирать древесину, идеально подходящую для конкретного изделия и его предполагаемой отделки.Редкие и экзотические породы, такие как тик и палисандр, могут создавать изделия выдающейся красоты, но стоимость материалов и их доступность также являются важными факторами.

Коммерчески доступные породы, такие как тасманийский дуб, австралийский кипарис, пятнистая камедь и тому подобное, часто являются более практичным выбором, с дополнительным преимуществом, заключающимся в том, что их можно легко сочетать с другими деревянными изделиями в здании, такими как пол.

Массивная древесина для столярных изделий обычно поставляется как «чистая отделка», но доступны и «варианты окраски», которые обычно состоят из композитного материала, такого как МДФ или клееный брус.

Большое количество специализированных поставщиков и производителей предлагают потребителю широкий выбор профилей для всех наиболее распространенных и популярных столярных изделий. Выбор во многих случаях ограничен только воображением.

Выбор во многих случаях ограничен только воображением.

Шкафы-купе часто ассоциируются со столярными изделиями и чаще всего включают шкафы, скамейки и другую подобную «встроенную» мебель. Как и столярные изделия, столярные изделия обычно обозначаются как лакокрасочные, так и прозрачные, и, естественно, для древесины с прозрачной отделкой внешний вид и качество поверхности имеют решающее значение для достижения успешного применения.

Багет

Деревянные молдинги добавляют стиль, класс и элегантность любому интерьеру, предлагая глубину красоты и тепла так, как может только дерево. От древних времен до более современных, деревянная лепнина украшала самые стильные и шикарные интерьеры, украшая мебель, двери и окна. Декоративные молдинги, такие как наличники, плинтусы, карнизы и потолочные розетки, остаются неизменно популярным выбором для дизайнеров, ищущих законченный результат красоты, стиля и качества..jpg) Как и все изделия из дерева, молдинги чрезвычайно универсальны и долговечны, улучшают эстетику любого интерьера и служат идеальным завершающим штрихом для дизайна с акцентом на красоту и великолепие.

Как и все изделия из дерева, молдинги чрезвычайно универсальны и долговечны, улучшают эстетику любого интерьера и служат идеальным завершающим штрихом для дизайна с акцентом на красоту и великолепие.

Молдинги можно изготавливать из любых имеющихся в продаже пород древесины, также популярным является влагостойкое деревянное изделие МДФ. Когда дело доходит до стиля и дизайна, нет предела возможностей для многих поставщиков, предлагающих индивидуальное согласование с существующими молдингами, а также эффективные поставки тех, которые разработаны индивидуально.Установка очень проста, большинство молдингов легко крепятся с помощью известного клея для дерева. Отделка может быть адаптирована к требованиям дизайна и предпочтениям конечного пользователя, при этом молдинги обычно окрашиваются или окрашиваются.

Рамы порталов

Каркасы деревянных порталов — одно из самых популярных конструкций для коммерческих и промышленных зданий, функции которого требуют больших пролетов и открытых интерьеров. Как материал, древесина предлагает дизайнерам простоту, скорость и экономию при изготовлении и монтаже.

Как материал, древесина предлагает дизайнерам простоту, скорость и экономию при изготовлении и монтаже.

Рамы деревянных порталов имеют прочную, прочную и превосходную конструкцию. Структурное действие достигается за счет жестких соединений между колонной и стропильной балкой в коленях и между отдельными стропильными элементами на коньке. Эти жесткие соединения обычно выполняются с использованием гвоздей из фанеры и, иногда, со стальными вставками.

От выбора материала до отделки — это руководство по применению дает исчерпывающий обзор процесса использования древесины в спецификации, производстве и возведении конструкций портальной рамы.

Рельсы и балюстрады, внешний вид

Универсальность, прочность и естественная красота древесины делают ее идеальным материалом для изготовления наружных перил и балюстрад. Обычно изготовленные из обработанной древесины хвойных и прочных твердых пород, эти бруски можно обрабатывать для создания различных стилей и дизайнов, в результате чего балясины уникальны, поскольку они индивидуальны. Покраска, окраска и отделка на масляной основе охватывают широкий спектр доступных вариантов отделки, и при надлежащем уходе и внимании деревянная балюстрада может прослужить всю жизнь.

Покраска, окраска и отделка на масляной основе охватывают широкий спектр доступных вариантов отделки, и при надлежащем уходе и внимании деревянная балюстрада может прослужить всю жизнь.

В этом руководстве представлена общая информация о размерах элементов, соединениях и подходящих материалах, которые позволят построить долговечные, привлекательные и долговечные деревянные перила или балюстрады.

Механические свойства клееного бруса с различными схемами сборки

Секция клееного бруса со слоями различных сортов может эффективно использовать прочность материала и снизить стоимость. Испытание на 4-точечный изгиб было проведено на 18 образцах для исследования механических свойств клееной древесины.Для сборки секций балки использовались однородные, асимметричные смешанные и симметричные смешанные образцы. Прочность на изгиб и надежность балок были оценены по результатам экспериментов. Влияние схемы сборки на поведение при изгибе клееного бруса было исследовано с помощью моделей конечных элементов. Результаты показывают, что схема сборки секции мало влияет на режим разрушения клееного бруса. Относительно более низкая прочность в зоне сжатия секции способствует замедлению появления первой трещины на балке из клееного бруса.Было предложено уравнение кажущейся жесткости клееного бруса на изгиб, результаты которого хорошо согласуются с экспериментальными результатами. Секция балки, собранная по асимметричной схеме смешанного уклона, сохраняет более высокий уровень безопасности по сравнению с секцией, собранной при помощи узора однородного уклона и симметричной схемы смешанного уклона. Уровень прочности на растяжение второй нижней пластины имеет небольшое влияние на характеристики клееного бруса, в то время как пластины более низкого качества в зоне сжатия секции могут вызвать снижение жесткости на изгиб при меньшем прогибе.

Результаты показывают, что схема сборки секции мало влияет на режим разрушения клееного бруса. Относительно более низкая прочность в зоне сжатия секции способствует замедлению появления первой трещины на балке из клееного бруса.Было предложено уравнение кажущейся жесткости клееного бруса на изгиб, результаты которого хорошо согласуются с экспериментальными результатами. Секция балки, собранная по асимметричной схеме смешанного уклона, сохраняет более высокий уровень безопасности по сравнению с секцией, собранной при помощи узора однородного уклона и симметричной схемы смешанного уклона. Уровень прочности на растяжение второй нижней пластины имеет небольшое влияние на характеристики клееного бруса, в то время как пластины более низкого качества в зоне сжатия секции могут вызвать снижение жесткости на изгиб при меньшем прогибе.

1. Введение

Конструкционный клееный брус широко применяется в деревянных конструкциях. Этот материальный продукт известен как материал, склеенный из выбранных кусков дерева путем соединения пиломатериалов встык, край к краю и лицом к лицу [1]. По сравнению с пиломатериалами, клееный брус может быть спроектирован с более длинными пролетами и переменным поперечным сечением в зависимости от конкретных применений [2–7]. Кроме того, встречающиеся в природе дефекты, снижающие прочность, рандомизируются по объему структурного компонента.Появление клееного бруса в корне решило проблему несоответствия древесины инженерным требованиям по размеру и дефектам. Следует отметить, что конструктивные элементы из клееного бруса чрезмерно рассчитаны на прочность из-за режима его хрупкого разрушения. Важной особенностью клееного бруса является то, что склеивание пластин может привести к получению секций с более высокой прочностью, чем прочность одиночной пластины, из которой они построены [8].

По сравнению с пиломатериалами, клееный брус может быть спроектирован с более длинными пролетами и переменным поперечным сечением в зависимости от конкретных применений [2–7]. Кроме того, встречающиеся в природе дефекты, снижающие прочность, рандомизируются по объему структурного компонента.Появление клееного бруса в корне решило проблему несоответствия древесины инженерным требованиям по размеру и дефектам. Следует отметить, что конструктивные элементы из клееного бруса чрезмерно рассчитаны на прочность из-за режима его хрупкого разрушения. Важной особенностью клееного бруса является то, что склеивание пластин может привести к получению секций с более высокой прочностью, чем прочность одиночной пластины, из которой они построены [8].