Как выбрать 3D-принтер для поставленных задач

Домашние 3D-принтеры | Профессиональные 3D-принтеры | Промышленные аддитивные установки | Как правильно выбрать и купить 3D-принтер

Исходя из их функциональных возможностей и областей применения 3D-принтеры можно разделить на три основные группы:

- домашние,

- профессиональные,

- производственные (промышленные).

Более детально аддитивное оборудование классифицируется по технологиям и принципу действия, а также по используемым расходным материалам. Подробнее о технологиях и материалах 3D-печати читайте в публикациях нашего блога.

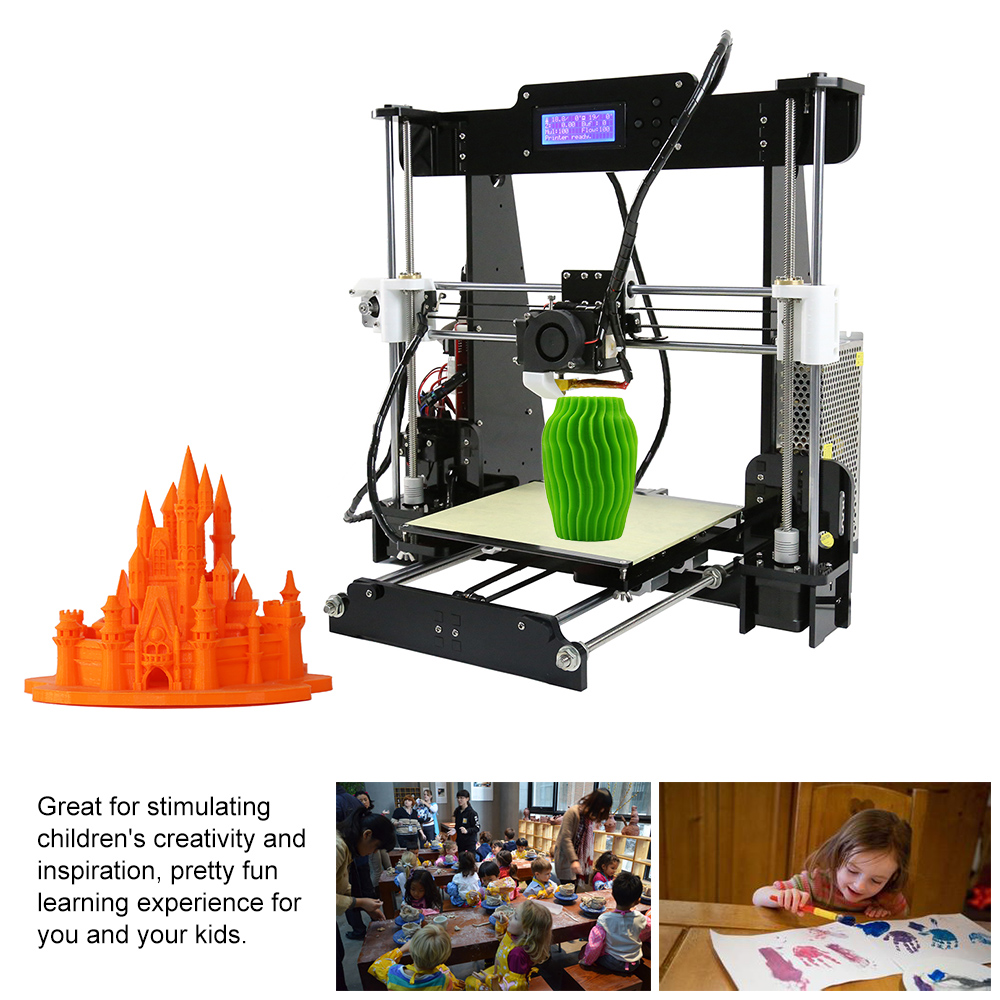

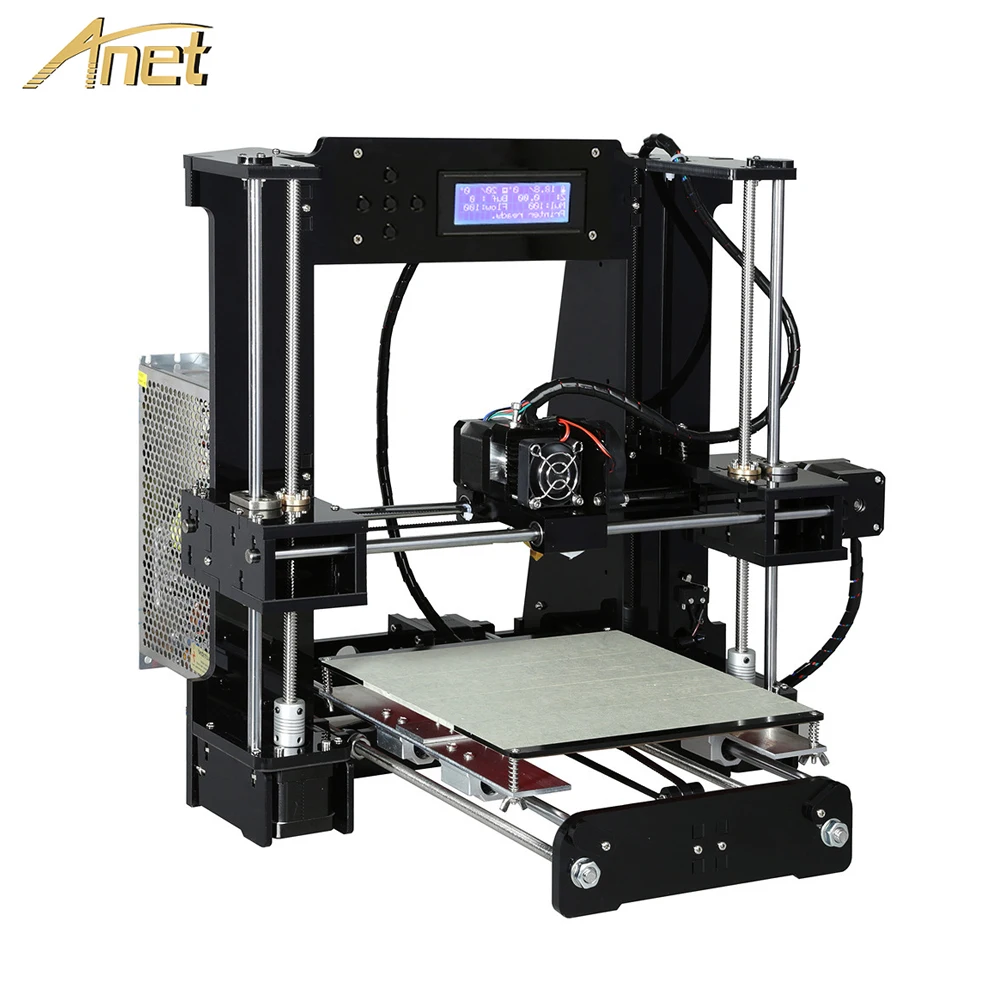

Домашние 3D-принтеры – несложные бюджетные устройства, печатающие пластиковой нитью (чаще всего это термопластики ABS или PLA). Принцип их работы основан на технологии FDM (Fused Deposition Modeling) – методе послойного наплавления материала на столе построения 3D-принтера, в результате чего получается готовое изделие.

Благодаря низкой стоимости оборудования и материалов, FDM сегодня – самая распространенная технология 3D-печати, с помощью которой в бытовых условиях изготавливают такие изделия, как игрушки, сувениры, украшения. Однако эта технология также используется в профессиональных и промышленных установках для решения сложных задач прототипирования и производства функциональных деталей.

Потребительские 3D-принтеры не подходят для использования на предприятиях, поскольку:

- производители не дают гарантий на качество работы;

- требуется постоянная настройка и калибровка оборудования;

- мощности 3D-принтеров хватает только для печати единичных малогабаритных изделий.

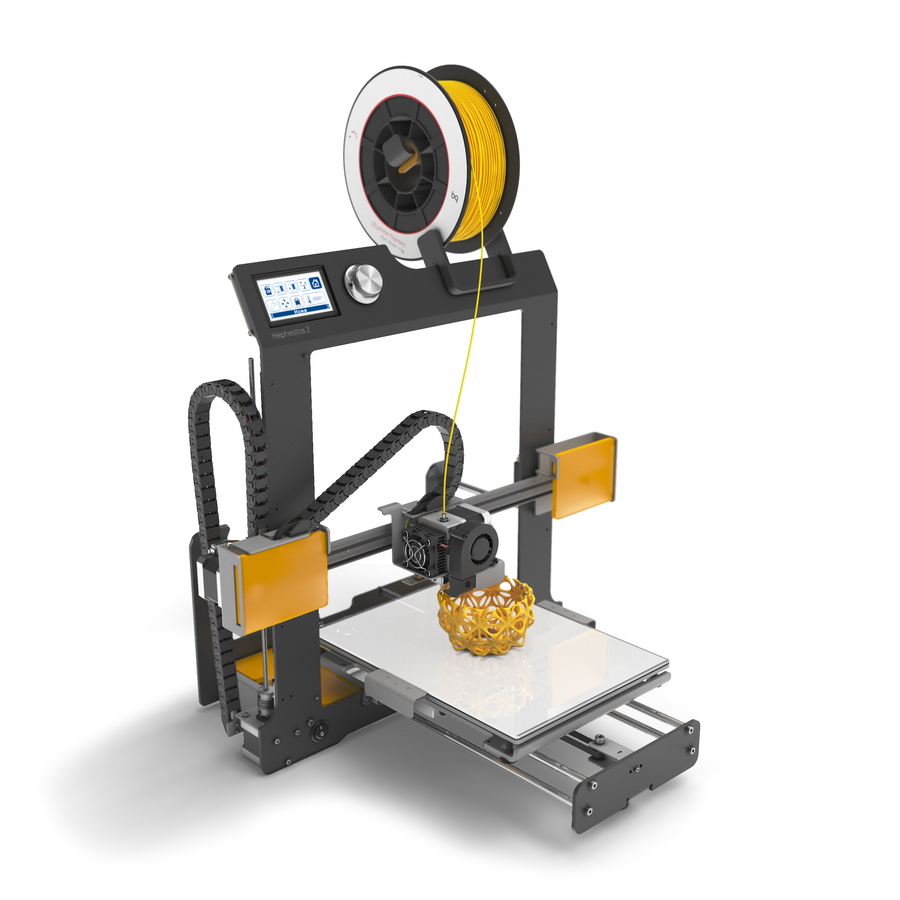

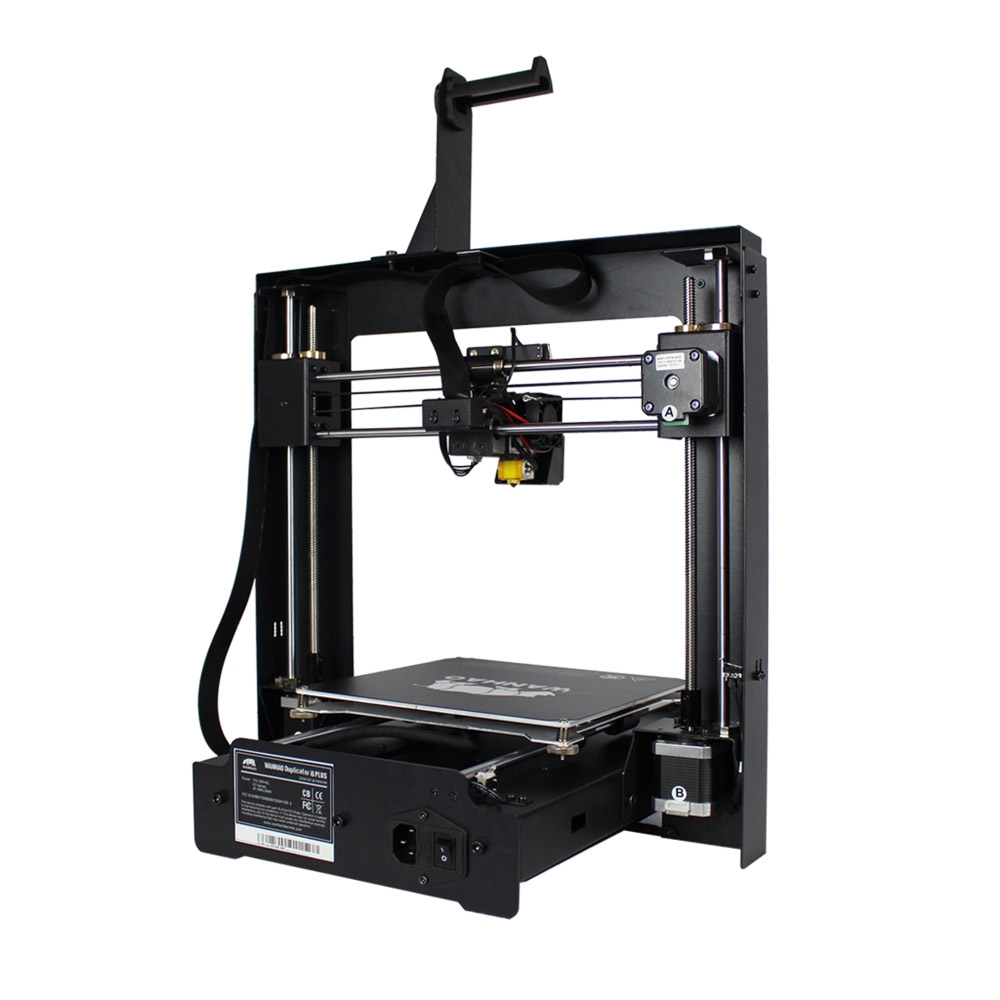

Профессиональные 3D-принтеры – аддитивные установки более высокого класса, предназначенные для специализированного использования на предприятиях. Они особенно полезны на производствах, когда необходимо изготовить мелкосерийную продукцию или единичные изделия сложной геометрии и высокого качества.

В каталоге iQB Technologies вы найдете широкий ассортимент высокопроизводительных установок этого класса от итальянской компании Sharebot. Доступна печать пластиками, фотополимерами и металлами (технологии FDM, SLS, LCD и DMLS).

К самым сложным и габаритным аддитивным установкам относятся промышленные 3D-принтеры, созданные для использования на крупных производствах. Эти машины не только требуют больших первоначальных вложений, но и должны удовлетворять особым условиям безопасности (в частности, работать в отдельных помещениях, оснащенных системами обеспечения). Производственные принтеры имеют неоспоримые преимущества для внедрения в производственный цикл предприятий – высокую производительность, точность печати и стабильность работы. На промышленных установках могут работать специалисты (инженеры-технологи, инженеры-конструкторы), прошедшие базовый курс обучения на 3D-принтерах.

Наша компания предлагает промышленное 3D-оборудование от ведущего производителя установок 3D-печати металлами SLM Solutions, крупноформатные FDM-машины Discovery 3D Printer и стереолитографические 3D-принтеры компании ProtoFab.

Приглашаем на бесплатный вебинар 7 июля в 11:00 (МСК):

Зарегистрируйтесь по ссылке и получите экспертный материал в подарок!

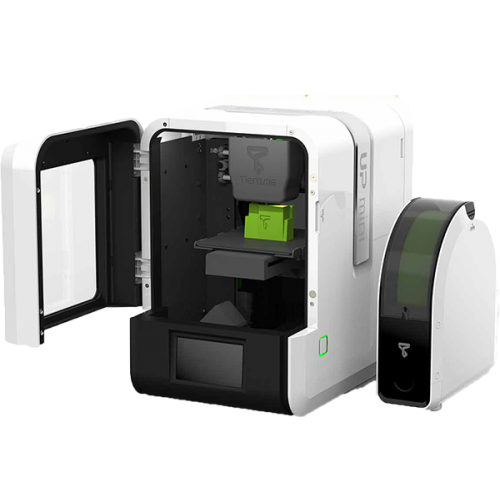

Профессиональные 3D-принтеры: работоспособность и надежность

Изделия из пластика, созданные с помощью профессиональных 3D-принтеров Sharebot Если предприятие поставило задачи модернизировать традиционные технологии, сократить расходы или увеличить количество поставок продукции, профессиональный 3D-принтер стоит рассматривать как идеальное решение для достижения этих целей. Установки профессионального класса гораздо дешевле промышленных, при этом сфера их применения исключительно широка. В качестве материалов в этих устройствах используются пластики, в том числе фотополимерные смолы, воск, гипс и пр.

Профессиональный 3D-принтер сокращает время изготовления изделия: например, деталь до 3 см любой возможной геометрии в среднем можно напечатать за пару часов. При этом количество отходов после постобработки минимально.

Благодаря разнообразию и уникальным свойствам материалов профессиональные принтеры решают широкий спектр задач в авиационной, автомобильной, ювелирной промышленности, в медицине, науке, дизайне, архитектуре и проектировании. Эти машины позволяют значительно сэкономить время и расходы при создании прототипов, моделей для литья по выплавляемым и выжигаемым моделям, макетов, оснастки, конечных изделий.

В машиностроении, например, 3D-принтеры используются для проверки функциональности прототипа, его совместимости с оригинальной конструкцией. Помимо этого, они применяются в создании архитектурных макетов с подробной детализацией и конечных продуктов для потребителей: запчасти, пластиковая тара, ювелирные изделия и прочее.

Мы запустили sharebot.ru: всё о новаторских 3D-решениях для оптимизации вашего бизнеса. Каталог 3D-принтеров на базе самых востребованных аддитивных технологий, задачи и сферы применения, спецпредложения, истории успеха, видео и другие полезные материалы!

Производственные 3D-принтеры: печать в промышленных масштабах

Стереолитографические 3D-принтеры ProtoFab зарекомендовали себя как надежное и экономичное решение для прототипирования и создания выжигаемых моделей

Производственные 3D-принтеры, они же промышленные или индустриальные, – самый высокий класс систем для аддитивного производства. Преимущественно это оборудование для крупных производств, которое используются в машиностроении, авиакосмической, оборонной, металлургической промышленности и других отраслях, где требуются прототипы и конечные детали, в том числе крупногабаритные, выполненные с высокой точностью и эталонным качеством.

Основные технологии промышленной 3D-печати:

- FDM – метод послойного наплавления с использованием пластиковой нити или гранул, самая популярная и доступная аддитивная технология.

- SLA – лазерная стереолитография, основанная на послойном отверждении жидкого фотополимера под действием лазера;

- SLS – селективное лазерное спекание под лучами лазера частиц порошкообразного материала (полистирол, полиамид, нейлон и др. пластики, керамика, стекло, композитные материалы, песчаные составы).

- SLM – селективное лазерное плавление металлических порошков при помощи иттербиевого лазера.

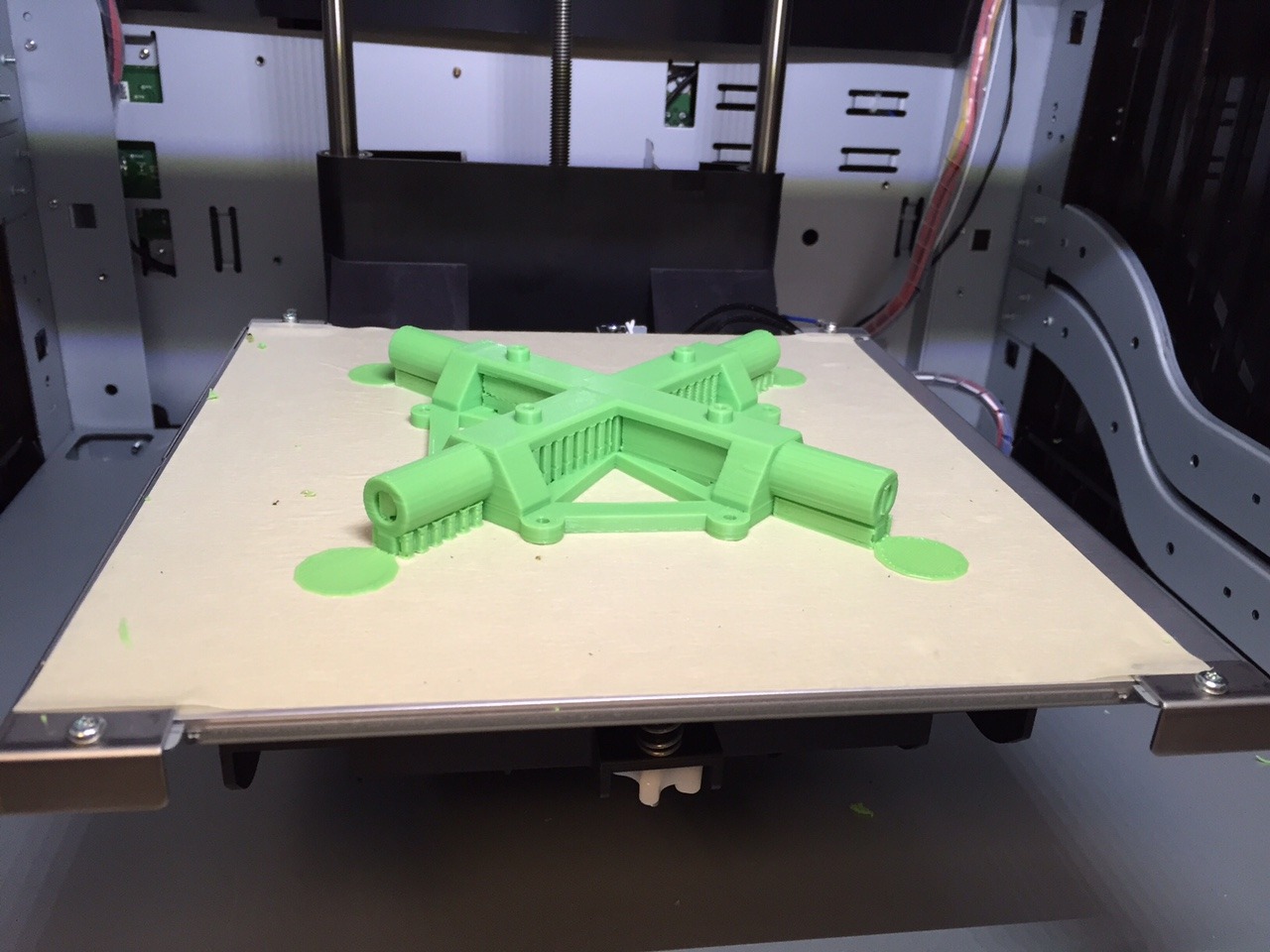

Построение изделия в FDM-машине Discovery 3D Printer

Закажите бесплатную тестовую печать из пластика, фотополимера, воска или гипса!

Промышленные 3D-принтеры в полной мере реализуют возможности технологии 3D-печати металлами. Используя металлические порошки, можно изготавливать прототипы моделей, а также конечный продукт – готовые детали для сборки или части металлических изделий, в том числе объекты сложнейшей формы и фактуры, которые нельзя получить традиционными методами.

3D-принтеры этой категории полностью автоматизированы, поэтому не требуют для работы штата специалистов. Помимо этого, они автономны. За установкой не нужно следить во время работы – вы запускаете процесс печати и ждете, когда деталь будет выращена. 3D-принтеры готовы к работе 24 часа 7 дней в неделю – их не нужно постоянно настраивать.

Аддитивные установки SLM Solutions позволяют создавать цельнометаллические изделия сложнейших форм и конфигураций

Ограничивающие факторы, связанные с использованием промышленных 3D-принтеров, – высокая цена оборудования и материалов, особые условия эксплуатации, а также трудности при адаптации к существующим технологическим циклам. Несмотря на стоимость, промышленные 3D-принтеры в конечном счете окупают расходы в разы, сокращая циклы технологического процесса и, соответственно, время производства.

По мнению экспертов, в ближайшее десятилетие все крупные промышленные предприятия модернизируют свои производства аддитивными установками, так как уже сейчас их выгоды очевидны.

Эксперты iQB Technologies рекомендуют статью: 5 причин для перехода к 3D-печати металлических изделий

Выбирая 3D-принтер, нужно понимать, что:

- нет универсальной аддитивной технологии, которая бы оптимально решала любые производственные задачи;

- у каждой из технологий 3D-печати (и у каждого типа принтеров) есть свои преимущества и недостатки;

- чтобы правильно выбрать и купить 3D-принтер, следует исходить из задач, которые четко определены вашим предприятием.

Сделать грамотный выбор вам помогут высококвалифицированные специалисты компании iQB Technologies. Мы разработаем и внедрим уникальные 3D-решения для вашего промышленного предприятия, исследовательского центра, а также проектов малого и среднего бизнеса. Звоните нам +7 (495) 269-62-22 или отправьте онлайн-заявку на бесплатную консультацию.

Статья опубликована 09. 04.2018 , обновлена 17.06.2021

04.2018 , обновлена 17.06.2021

Как работают 3D принтеры — Как это сделано, как это работает, как это устроено — LiveJournal

Никого уже сегодня не удивить технологиями, шагнувшими из книг фантастов. Мы уже настолько привыкли к ним, что мало задумываемся о том, как раньше жили без них. Сейчас мы активно пользуемся ими, учимся, общаемся, зарабатываем с их помощью, развлекаемся, в общем много чего делаем, но осталась одна сфера, которая до сих пор удивляет своими возможностями.Сегодня в kak_eto_sdelano репортаж о том, как устроены и работают 3D-принтеры.

Немного расскажу об истории возникновения этих удивительных станков будущего. Первый 3D-принтер появился на свет более 30 лет назад, в 1984 году. Его изобрел Чак Халл, основатель крупнейшей в мире компании «3D Systems» — лидера в области производства 3D-принтеров. С тех пор технологии в этой сфере шагнули далеко вперед и возможности таких аппаратов значительно расширились. Сейчас 3D-принтеры могут напечатать практически что угодно из чего угодно. Размер создаваемой вещи ограничен лишь рабочей площадью принтеров, однако и эта проблема решаема — есть специальный суперклей, которым склеиваются детали будущего изделия.

Сейчас 3D-принтеры могут напечатать практически что угодно из чего угодно. Размер создаваемой вещи ограничен лишь рабочей площадью принтеров, однако и эта проблема решаема — есть специальный суперклей, которым склеиваются детали будущего изделия.

Но обо всем по порядку. Принтер подключен к компьютеру, который задает ему задачу распечатать с подготовленной в специальной программе 3D модели будущее изделие. Этот 3D-принтер использует для печати композитный материал на основе гипса, который позволяет печатать с высоким разрешением, воспроизводя до 6 млн. оттенков.

Принцип работы таков — в принтере есть емкость, в которую тонким слоем насыпается мелкодисперсный порошок, выравнивается, над ним проезжает каретка с картриджем и распыляет отвердитель разного цвета на нужные участки. Опять засыпается слой порошка, выравнивается, наносится связующее вещество с краской, и так много раз. Слои настолько тонкие, что под ним видны предыдущие.

Слой за слоем повторяется операция, и дно камеры постепенно уходит вниз. Чтобы напечатать 3D модель требуется до нескольких часов, в зависимости от сложности изделия.

Чтобы напечатать 3D модель требуется до нескольких часов, в зависимости от сложности изделия.

Сегодня мы будем печатать персонифицированный 3D-чехол для 4G модема Yota, сделанный из гипсового композита с частицами метеорита. Да, теперь можно печатать и такие интересные вещи.

Здесь видно, сколько слоев на данный момент напечатано.

Это видео показывает наглядно, как происходит процесс печати.

Но пока идет процесс (он будет длиться около часа) мы посмотрим какие вещи можно напечатать на подобном принтере, расскажу какие принтеры существуют и какие технологии используются на данный момент.

Одна из технологий позволяет сделать 3D модель человека и напечатать вот такие фигурки. Хороший подарок на юбилей, товарищ Сталин одобряет.

Головы одного политика. Думаю вы сами догадались кто это.

И другие интересные фигурки.

Скульптура сделанная руками человека и скульптура напечатанная 3D-принтером.

Любое предприятие теперь может создать прототип какой-то детали на 3D-принтере, и это будет гораздо быстрее и дешевле, чем производить образец традиционными способами. Вот это, например, напечатанный прототип детали двигателя.

Вот это, например, напечатанный прототип детали двигателя.

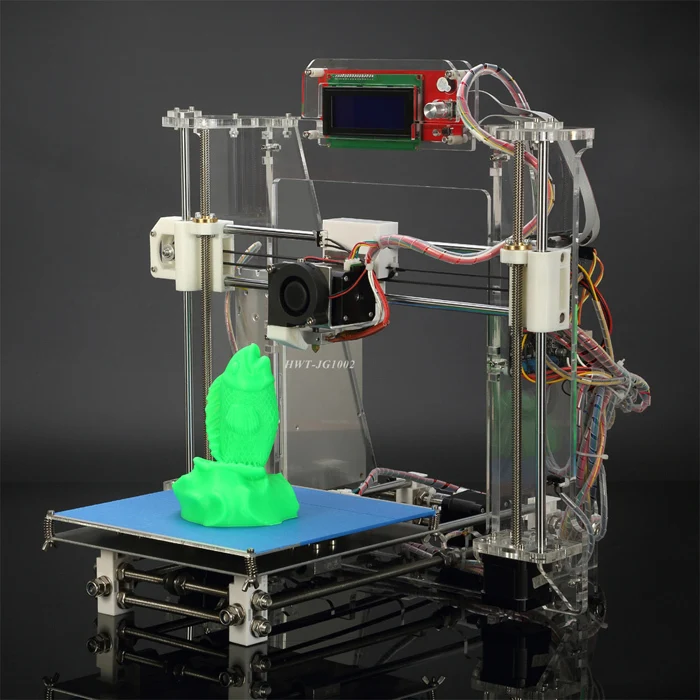

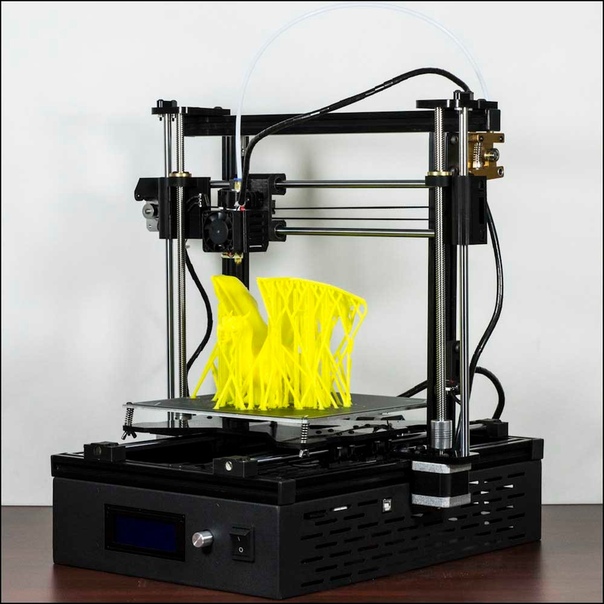

Но свое развитие станки будущего начинали с принтеров, о которых мы расскажем ниже. Этот принтер для печати использует пластик. Технология FDM (Fused Deposition Modeling) — послойное нанесение расплавленной пластиковой нити.

Пластик может быть самых разных цветов.

Принтер работает не от картриджа, а от обычных катушек пластика, подсоединённых к нему в том виде, в котором они и продаются. Пластиковая нить заправляется в экструдер, там нагревается и печатающая головка наносит материал на движущуюся платформу.

Это более современный аналог, который можно купить домой. Если цены на домашние 3D-принтеры начинаются от 35 тыс. то этот стоит 165тыс.

Принтер чуть дороже. Виды пластика у них примерно одни и те же. Этот принтер отличается большой областью построения среди домашних 3D-принтеров.

На подобном принтере можно напечатать меч джедая. Причем он складывается.

Или обычный меч. Так как размеры принтера не позволяют напечатать длинные или крупные изделия, то они печатаются частями и затем склеиваются.

Эти маски тоже напечатаны на таком принтере.

Не узнаю вас в гриме, Иннокентий Смоктуновский? Кто узнал персонажа?

Далее наш рассказ будет о принтерах другого типа. Принтер ProJet 6000 работает по технологии SLA (стереолитография) Кстати, эту технологию изобрел Чак Халл. В нем затвердевание фотополимера происходит за счет ультрафиолетовой вспышки лазера.

При печати практически любых моделей существует необходимость поддерживать выступающие, нависающие части выращиваемой модели и для этих целей используется сам материал из которого идет печать.

А здесь уже происходит очистка изделия, промывание, удаление поддержек.

Как мне рассказали, технология 3D-печати настолько продвинулась в последнее время, что существуют принтеры, которые могут печатать чем угодно, начиная от шоколада, заканчивая металлом и песком!

На этом видео к примеру, видно, что принтер печатает как пластик, так и резину.

На этом видео показан уникальный принтер работающий автономно от солнечных батарей. Автор проекта в качестве материала использовал песок, который набирал тут же в пустыне. Вместо лазерных лучей он использовал большую линзу Френеля, которая концентрировала солнце в точку и плавила песок. В качестве насыпающего и выравнивающего устройства выступал сам автор проекта. Координатная система принтера и компьютер, как я сказал ранее, работали от солнечных батарей. В течении нескольких часов нахождения в пустыне он сделал непонятную хреновину и чашу.

Этот принтер печатает из металлической крошки. Частицы порошка спекаются между собой лазером, после чего еще в течении суток лоток остывает. Однако изделие хрупкое, спекание металлических частиц не дает прочность изделию, оно достаточно пористое и может поломаться в руках, потому его еще раз обрабатывают в специальной печи, уложив в другой лоток с другим металлическим порошком, который заполняет поры и делает его достаточно прочным.

В Шанхае при помощи 3D-принтера печатают дома!

В этом видео можно увидеть другие возможности 3D-печати, от печати пирожных, до оружия и протезов. Сейчас активно исследуется возможность печати отдельных органов для человека.

Сейчас активно исследуется возможность печати отдельных органов для человека.

Пока мы ждем окончания печати чехла для модема Yota, нам показали другие вещицы, которые выставляются на различных выставках.

Вот такую удивительную штуку напечатали из полиамида. Ее особенность в том, что все детали в ней движущиеся. Причем ее не склеивали из различных частей, она была напечатана за один раз.

Сделал гифку, чтобы показать ее в работе.

Изделия из других материалов.

Но мы возвращаемся к своему принтеру, который заканчивает печать чехла для модема.

Осталось допечатать всего 43 слоя.

После того, как все закончено, специальным пылесосом, который подключен с самому станку собирается весь порошок. Он опять пойдет в дело при очередной печати, так что можно сказать, что производство безотходное.

В соседней кабинке сжатым воздухом и мягкой щеточкой чехол очищается от порошка.

Почти готово.

Осталось только пропитать его специальным клеем, который заполнит все поры и сделает его прочнее.

А это порошок из метеорита, который добавляется при печати этих чехлов.

Вот и все, чехол для модема готов.

12 апреля, в День Космонавтики, мобильный оператор Yota запустил эксперимент с 3D-печатью и предложил своим клиентам возможность заказать вместе с модемом персонифицированный чехол, сделанный из высокотехнологичного композита с частицами метеорита.

Сделать заказ можно можно на странице 3d.yota.ru при покупке 4G-модема. Пользователь сам может создать дизайн чехла на сайте, отсекая виртуальные грани композита с помощью кликов и вписывая в образец надпись. Доставка чехлов вместе с модемами производится в Москве в пределах МКАД.

По словам представителей Yota, метеорит, используемый в эксперименте, был найден в 2005 году в Магаданской области. Осколок относится к типу железокаменный метеоритов и предположительно является фрагментом метеорита Сеймчан.

Теперь и вы знаете, как устроены и работают 3D принтеры.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес (shauey@yandex. ru) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

ru) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Что можно печатать и делать на 3d-принтере дома и в коммерческих целях?

Если вы когда-то думали приобрести 3D-принтер, наверняка вы также задумывались о том, что можно сделать с помощью 3D-принтера?

Возможности 3d-принтеров

В прошлом столетии трехмерные модели использовались только в узкоспециальных сферах: в медицине – для протезирования, в машиностроении – для изготовления форм для литья, в электронике – для построения микросхем, в архитектуре и дизайне – для получения макетов интерьеров и зданий, в научно-исследовательской деятельности – для создания экспериментального прототипа будущего изделия.

Как 3d-притер печатает объекты?

3D принтер печатает объемную фигуру по заданной модели с помощью полимерной нити, которая накладывается слой за слоем и быстро застывает. Всё, что можно распечатать на 3д принтере, пользователь либо конструирует самостоятельно в специальных компьютерных программах, либо сканирует « с натуры», либо загружает готовые образцы из базы данных. Принтер воспроизводит объект с высокой точностью и с регулируемой скоростью.

Что можно печатать на 3д принтере дома?

В двадцать первом веке из сугубо научной области аддитивные технологии перешли в повседневную жизнь, активно расширяя круг своих приверженцев благодаря снижению рыночной цены на периферийные устройства, а также реальности идеи, что можно сделать на 3д принтере дома абсолютно или почти всё. Полученные изделия годны для повседневной жизни и служат альтернативой покупным заводским товарам, что способствует экономии семейного бюджета, открывает для домочадцев новый путь развития креативных способностей и проведения досуга.

Детские игрушки и развлечения

Пользователи создают интернет-сообщества, где выкладывают в общий доступ 3д модели разнообразных детских игрушек, кубиков, конструкторов и фигурок. Кроме того, дети могут распечатать на домашнем устройстве свои собственные фантазии. Нарисованные в программе, рисунки «оживают» у них на глазах благодаря технологии послойного синтеза. 3д принтер обрел известность еще и потому, что можно сделать фото или видео новой придумки и выложить ее в Сеть – для оценки другими владельцами трехмерного устройства.

Для создания детских шедевров стоит запастись широким цветовым спектром ABS и PLA пластиков, так как направление требует максимального буйства красок. Для данных работ отлично подойдет высокотехнологичный принтер Space Monkey Gorilla. Широкий, он позволяет создавать монолитные игрушки больших размеров, и его яркий нестандартный дизайн прекрасно впишется в интерьер детской комнаты.

Посуда и домашняя утварь

В сфере производства кухонной утвари технологические новинки внедряются нечасто. Но технология 3д печати в корне изменила структуру производства посуды. На смену керамике и фарфору пришли значительно более экономичные пластики: полиэтилен низкого давления, полипропилен, а также акрил и ABS-пластик.

Но технология 3д печати в корне изменила структуру производства посуды. На смену керамике и фарфору пришли значительно более экономичные пластики: полиэтилен низкого давления, полипропилен, а также акрил и ABS-пластик.

В домашних условиях стоит начать с посуды попроще, из общедоступных полимеров в качестве строительного материала: с пластиковых контейнеров, подставок, формочек, дуршлагов, тарелок, разделочных досок и крышек. Для их изготовления достаточно иметь полимерную нить одного цвета и удобный принтер, такой как Ultimaker 2 Extended – высокоскоростная модель по демократичной для своего качества цене.

Мебель и фурнитура

Мебель ассоциируется с чем-то большим и громоздким, но трехмерные новшества добрались и до этой патриархальной сферы. Голландские разработчики придумали собирать мебель из ячеек различной формы, которые можно печатать отдельно и затем скреплять клеем. Основные плюсы такой мебели и предметов интерьера — это простота их изготовления. Используется только один вид пластика, экологичность также на высоком уровне. Что можно изготовить на 3д принтере? Это могут быть небольшие стулья, столешницы, диванчики. Другой вариант — отдельно распечатать оригинальную ножку для круглого столика, подставку для лампы, ручки для выдвижных ящиков, а также этажерки, вешалки, патроны для светильников и замки.

Используется только один вид пластика, экологичность также на высоком уровне. Что можно изготовить на 3д принтере? Это могут быть небольшие стулья, столешницы, диванчики. Другой вариант — отдельно распечатать оригинальную ножку для круглого столика, подставку для лампы, ручки для выдвижных ящиков, а также этажерки, вешалки, патроны для светильников и замки.

Для печати таких масштабов выбирается 3д принтер большой вместимости и с широкой платформой, например, такой как Leapfrog Creatr XL. Его габариты позволяют печатать предметы до 60 см в высоту.

Аксессуары для мобильных устройств и компьютеров

Обиходные вещи давно перестали служить только по своему прямому назначению. Чехлы для телефонов, подставки под ноутбуки, держатели планшетов над кроватью, крепления – все эти предметы на виду и под рукой, они, помимо прочего, выражают индивидуальность владельца.

Телефонные аксессуары изготавливают с выгравированными именами, подпорки предстают в виде силящихся удержать гаджет атлантов или щупалец осьминога. Все перечисленные предметы относительно просты для изготовления в домашних условиях. Для этого можно приобрести удобный в использовании MakerBot Replicator 2X. Он особенно четко фиксирует изделие в процессе конструирования и препятствует его деформации, что важно для создания качественных аксессуаров.

Все перечисленные предметы относительно просты для изготовления в домашних условиях. Для этого можно приобрести удобный в использовании MakerBot Replicator 2X. Он особенно четко фиксирует изделие в процессе конструирования и препятствует его деформации, что важно для создания качественных аксессуаров.

Инструменты для дома

Возможности того, что можно делать на 3д принтере, проявляются на примере сложных предметов с подвижными частями. Речь идет, например, о гаечных ключах с регулируемой затяжкой, которые не придется собирать из двух частей – они печатаются единым элементом. Другие примеры инструментов для распечатки: пластиковый молоток, выдерживающий забивание гвоздей; мастерки, шпатели для отделочных работ; линейки, угольники и уровни для строительных работ, гайколомы и экстракторы в автомобильном демонтаже. Достаточно подобрать подходящий принтер, такой как Leapfrog Xeed, специализирующийся на печати деталей сложной геометрической формы.

Канцелярские товары

Большинство предметов в этой категории имеют простые программы в 3д моделировании, которые пополняются идеями личной маркировки и символики. Например, на корпусе ручки или визитницы делается надпись после завершения первого этапа печатания. К другим предметам, подпадающим под трехмерную печать, относятся линейки, трафареты, лекала, счетные палочки, пеналы, корпус для канцелярского ножа, подложки под сменные записные блоки, органайзеры. Эти модели чаще всего монолитны, для их изготовления подойдет надежный настольный 3д-принтер для несложных предметов Hori Titan. Он прост в использовании и имеет надлежащее качество.

Например, на корпусе ручки или визитницы делается надпись после завершения первого этапа печатания. К другим предметам, подпадающим под трехмерную печать, относятся линейки, трафареты, лекала, счетные палочки, пеналы, корпус для канцелярского ножа, подложки под сменные записные блоки, органайзеры. Эти модели чаще всего монолитны, для их изготовления подойдет надежный настольный 3д-принтер для несложных предметов Hori Titan. Он прост в использовании и имеет надлежащее качество.

Ювелирные изделия

Нигде так явно не демонстрируется, что на 3д принтере возможности аптечной точности безграничны, как в сфере ювелирных украшений. Дорогие установки печатают фотополимерные детали, которые в дальнейшем используются как модели для изготовления литейных форм. Незаменимым прибором для стереолитографии послужит высокоточный Formlabs Form 2, с ним легко печатаются мелкие детали колье, колец, ожерелий, серег и подвесок.

Детали и комплектующие для автомобилей

3д технология позволяет допечатать детали к таким крупным предметам, как автомобили и мотоциклы: насосы, трубки, кнопки, ручки, канистры, бутыли, подлокотники. Пользователи имеют возможность создать уникальную фигурку на капот или в салон, изготовить держатель для отдушки, корпусы для зеркал. Многочисленные шпонки, дюбеля, прокладки, катушки также распечатываются из обычных полимерных материалов ABS и PLA.

Пользователи имеют возможность создать уникальную фигурку на капот или в салон, изготовить держатель для отдушки, корпусы для зеркал. Многочисленные шпонки, дюбеля, прокладки, катушки также распечатываются из обычных полимерных материалов ABS и PLA.

3д мини-копии тюнингованных автомобилей

Существует одна модная идея: автомобилисты создают точную уменьшенную копию своей машины и пробуют различные виды тюнингов, выбирая на наглядном примере подходящий. Чтобы сделать точные замеры со своего авто, пользуются сканерами, записывающими все базовые точки-координаты реального объекта (например, сканер Gotcha) . Автолюбители оценят простой в обращении, функциональный 3д принтер CubePro Trio.

Одежда и обувь

Одежда и ее привычное мягкое волокно на первый взгляд несовместимы с тем, что можно напечатать на 3д принтере. Однако дизайнеры доказывают обратное. Среди предметов одежды создаются сетчатые накидки, футболки, платья и даже нижнее белье, анатомически идеально подходящие человеку.

Индустрия шагнула дальше, придумав изготовление эксклюзивной обуви путем лазерного спекания. Принтер, работающий с материалом нейлоном, идеально подойдет для изготовления одежды и обуви. Европейское качество гарантирует, что можно печатать на 3д принтере, не опасаясь быстрого износа оборудования. К таким устройствам относят 3д принтер BQ WitBox.

3D-копия человека, селфи-продукция

3д принтеры расширяют наши представления о том, что можно сделать оригинального для важного, близкого человека. Индустрия подарков неуклонно движется в сторону персонализации даримых предметов. Трехмерная печать предлагает такие варианты, как как бюст или небольшая статуэтка, в деталях повторяющая образ получателя подарка. Для этого необходимо тщательно сосканировать человека при помощи специального сканера и загрузить данные в программу. 3д принтер высокой мощности, такой, как Mcor IRIS, воспроизведет мини-копию человека с удивительной точностью. Эта модель использует обычную бумагу, что гарантирует высокую степень экологичности конечного продукта.

3д принтеры постепенно перестают быть новинкой, набирая обороты популярности в мире. Специалисты уверяют, что скоро они будут так же естественно смотреться в каждом доме, как стиральная машина или компьютер. Потребитель имеет очень широкий выбор моделей устройств, ему остается только определить для себя направление его использования и сделать выбор согласно своим финансовым возможностям.

Возможности современной 3D печати — 3DPrinter

Возможности современной 3D печатиТехнологии с каждым днём совершенствуются и на сегодняшний день 3D печать способна творить такие чудеса, которые раньше даже не приходили в голову. Учёные считают, что в ближайшее десятилетие аддитивные технологии будут широко внедрены в нашу жизнь, наравне с интернетом. Рассмотрим подробнее, для чего же предназначен

10. Печать пищи

Невероятно, но специалистами в сфере трёхмерной печати был достигнут фантастический результат – печать продуктов питания. Таким образом, уже был получен шоколад и конфеты с различными вкусами. Печать включает процесс наслаивания составляющих рецепта один на другой, до полной готовности продукта.

На практике данное изобретение может быть применено в ресторанах, кондитерских и прочих заведениях. Благодаря технологии 3d принтеров можно распечатывать любые десерты, которые закажет клиент и не хранить массу продуктов, пока не возникнет в них необходимость.

Организация НАСА сосредоточена на работе, связанной с разработкой 3Dprinter, способного распечатывать пищу на борту космического судна. Такая потребность возникла в связи с большими объёмами, занимаемыми продовольственными запасами на борту, а данное устройство гораздо меньше по размерам и имеет ресурс до тридцати лет. Таким образом, возможно решить проблему с обеспечением космического экипажа продуктовыми запасами.

9. Имплантаты медицинского назначения

В 2012 году был сделан рывок в области технологии 3Д печати – создана титановая челюсть, которую пересадили 83-летней женщине. 3D принтер изготовил данную деталь методом сплавления нескольких слоёв порошка титана, на которые воздействовали лучи лазера. Процесс адаптации к импланту был очень быстрым, больная уже на вторые сутки смогла нормально питаться и разговаривать.

Кроме того, 3D-принтеры способны создавать и другие части человеческого тела. Так, учёные из Университета Принстона смогли распечатать ухо, которое было оснащено электроникой и выполняло все те функции, что и настоящий человеческий орган слуха. Еще несколько десятилетий назад казалось невозможным соединение живых тканей и механических частиц в организме, но сейчас это реальность.

8. Создание гоночного авто

Студенты из Института науки и технологий, что в Китае, решили попробовать создать гоночную машину, состоящую из распечатанных на 3D устройстве запчастей. Такой агрегат способен развивать скорость до 100 км/час, при этом имеет вес всего 220 кг. Хотя нужно отдать должное, процесс сборки 3D запчастей для авто отнимает гораздо больше средств, чем заводское производство. Но основатели этой технологии уверяют, что в ближайшее время эта цифра снизится за счёт удешевления материалов-расходников для 3D printing.

Автомобиль в представленном варианте состоял из углеродного волокна и пластика повышенной прочности. Студентам удалось сразу распечатывать большие детали, экономя время на сборке их из маленьких частиц. Плюс такого применения современной технологии очевиден – производство запчастей будет происходить намного быстрее.

7. Создание экзоскелета

Детская больница Альфреда Дюпона славится функциональным экзоскелетом, способным помогать детям с нарушенным опорно-двигательным аппаратом. Он создаёт поддержку для организма и даёт возможность детям делать нормальные шаги.

Когда двухлетняя больная девочка не смогла передвигаться с помощью экзоскелета, разработчики сделали облегчённую его версию, используя 3Д печать. Такой вариант помог решить проблему передвижения маленькой пациентки, так как изготовлен он был под заказ, согласно параметрам ребенка. Это предполагает перспективу изменения размеров экзоскелета, в соответствии с ростом пациентов.

Но это ещё не все возможности применения аддитивных технологий в медицинской сфере, ведь учёные из Университета Виктории предлагают использовать 3Д печать для изготовления гипсов. Сломанные руки и ноги будут более надёжно защищены от повреждений, а снижение веса самого гипса облегчит жизнь пациентам.

6. Создание персонажей «Звёздных войн»

В 2012 году компанией Walt Disney Pictures были куплены права на франшизу героического блокбастера “Звёздные войны”. Уже после нескольких месяцев после выхода фильма на экраны, его поклонники смогли купить реалистичные фигурки любимых персонажей эпопеи. Посетив Диснейленд, вы сможете стать одним из рыцарей-джедаев, Имперским штурмовиком и прочими героями фильма.

Услуга 3D печати подразумевает вначале сканирование человеческого лица с 3-х сторон при помощи специального устройства, после чего его распечатывают в 3D формате. Цена такого развлечения – 100 долларов.

Популярные видеоигры оснащены технологией трёхмерного сканирования изображения уже несколько лет. Таким образом, участники игры могут своё лицо присвоить персонажам игры. Некоторые фирмы предлагают клиентам создание супергероев с лицом заказчика, а для этого им нужно всего лишь 5 фото человека, снятых в различных ракурсах.

5. Печать велосипеда из нейлона

Специалисты Европейского аэрокосмического и оборонного концерна выпустили не имеющий аналогов аэровелосипед, который демонстрирует современные технологии в области 3D printing. Чтобы сконструировать его, понадобилось применять мощные лазеры. Под их действием нейлон разогревается и приобретает нужные очертания, а потом слои наслаиваются один на другой. Данное изобретение полностью рабочее, оно выполняет те же функции, что и велосипед из металла. Удивительно, что сами педали в нём распечатаны на 3D принтере.

Разработчики данной модели велосипеда уверяют, что он обладает рядом положительных свойств, что дают ему преимущество в сравнении со стальными транспортными средствами. Во-первых, он имеет вес в 2 раза ниже, чем велосипед из стали. Во-вторых, процесс производства более безвреден для окружающей среды. К тому же, замена любой детали займёт минимум времени – её возможно получить, сделав распечатку на принтере.

4. Инструменты

Продвинутые мировые производители уже запустили выпуск инструментов узкой специализации с помощью 3D печати. В перечне такой продукции – хирургический инструмент, гаечные ключи, молотки, отвёртки. По словам производителей, через 5-10 лет станет возможным заказывать инструменты по собственному проекту у них, либо распечатывать самостоятельно у себя дома.

3. Изготовление батарей и генераторов

Многие сталкивались с проблемой разряжения аккумуляторной батареи на телефоне, что часто происходит в самый неподходящий момент. Особенно неприятно, когда вы ожидаете важного звонка или находитесь в пути, где связь особенно важна. Разработчики компании Erichsen убеждены, что они решили эту проблему. Они сделали проект нескольких энергогенераторов, которые бы работали на ручном приводе и изготовили их на 3Dprinter. Частота вращения ротора в этих изделиях достигает 70 вращений в секунду. Этого вполне достаточно для подзарядки гаджетов с небольшим энергопотреблением – электронной книги, смартфона, планшета.

Несколько других фирм занялись разработкой литий-ионных батарей для различных девайсов, которые производятся с помощью 3D печати. Такие батареи весят в 2-3 раза меньше обычных и занимают меньше места. Таким образом, производители экономят полезную площадь, которую можно использовать для более широкого наполнения.

2. Автоматоны

Хотя основные разработки учёных в сфере 3D печати направлены на внедрение этой технологии в полезных отраслях – медицинской, пищевой, при производстве инструментов, все же они решили создать ещё что-то для души. Уже имеется опыт создания автоматонов – заводных механизмов, распечатанных на принтере. Они способны выполнять простые действия.

На просторах интернета уже был представлен автоматон, который приходит в движение при помощи силы тяжести. Пустив его с небольшого склона лёгким толчком, мы наблюдаем его плавный спуск. Подсчитанная себестоимость такого развлечения всего 6$. Известны и более сложные механизмы, которые можно купить в сети. Среди них дракон, способный взмахивать крыльями и перемещаться по плоскости при повороте рычага.

Следящие за телепроектом Британии QI, могли наблюдать разработку под названием Песочный Зверь. Он был сконструирован при помощи печати на 3D принтере, из более чем 70-ти деталей. В движение его приводит ветер. Он может перемещаться под воздействием собственной турбины, работающей от потоков воздуха.

1. Принтеры 3D

Разработчики компании RepRap сосредоточены на создании принтера, способного напечатать самого себя. На данном этапе каждый желающий может внести свою лепту в создание этой кострукции, так как проект открытый. Многим будет интересно поучаствовать в разработке чего-то столь основательного.

Имеем надежlу, что в скором времени украинский 3Д принтер позволит нашим разработчикам создавать столь же удивительные устройства, поражая весь мир.

3D-принтеры и технологии 3D-печати

Для 3D-печати мы используем как промышленные (профессиональные) 3D-принтеры, так и домашние 3Д принтеры, которые еще называют настольными или бытовыми.

Настольные 3Д-принтеры в основном создают трехмерные объекты с помощью метода послойного наплавления (FDM, Fused deposition modeling), а в качестве материала для 3Д печати используют термопластики, такие как ABS или PLA-пластик. Бытовые 3D-принтеры хорошо подходят для печати 3D-моделей с простой геометрией, где не требуется повышенная точность и непринципиально наличие видимых слоев печати.

Для достижения наилучшего качества и расширения возможностей 3D-печати мы используем промышленные 3D-принтеры. Профессиональные 3D-принтеры позволяют печатать из широкого ассортимента материалов от полноцветного гипса до стали. Практически для каждого материала используется свой 3Д-принтер и технология 3Д-печати.

Для лучшего понимания возможностей печати из того или иного материала предлагаем вам ознакомиться с характеристиками 3D-принтеров, с которыми мы работаем, а также узнать больше о разных технологиях 3Д-печати.

3D принтеры для печати из полиамида

Для 3D-печати из полиамида мы используем 3Д-принтеры компании EOS, которые применяют селективное лазерное спекание порошкового материала (SLS-технология)… Узнать больше

3D принтеры для печати из многоцветного гипса

Для 3Д-печати из гипса мы используем 3Д-принтеры ZPrinter 650 и 3D Systems ProJet 660, который является прямым аналогом ZPrinter 650. 3D-печать на 3D-принтерах этой серии происходит с помощью технологии Color Jet Printing (CJP, цветная струйная печать)…. Узнать больше

3D принтеры для печати из высокоточной стали и алюминия

Мы предоставляем услуги 3D-печати из высокоточной инструментальной стали, нержавеющей стали и алюминия. 3D-печать из этих металлов осуществляется на 3Д принтере SLM 280HL по SLM-технологии… Узнать больше

3D принтеры для печати из ABS и PLA-пластиков

Мы используем домашние и профессиональные 3Д- принтеры для 3Д-печати из ABS-пластика разных видов по FDM-технологии… Узнать больше

Промышленные и домашние 3D-принтеры имеют разные возможности, если вы поняли, какая технология 3D-печати лучше подходит для ваших целей, предлагаем ознакомиться с характеристиками и стоимостью материалов для 3D-печати и определить оптимальный материал для решения ваших задач. Если вы затрудняетесь выбрать технологию и материал, свяжитесь с нами — мы с удовольствием проконсультируем вас по всем вопросам 3D-печати.

Как 3D-принтеры применяются в дизайне и рекламе

Преимущества 3D-печати | Как это работает | Видео | Выбор дизайнерского 3D-принтера

3D-печать становится все более популярной и доступной не только крупному бизнесу, но и небольшим дизайнерским студиям или рекламным агентствам. С помощью 3D-оборудования отечественные дизайнеры повышают качество своей работы, при этом экономя значительные средства.

Преимущества использования 3D-принтеров в рекламе и дизайне

Во-первых, с помощью 3D-печати вы получаете возможность создавать изделия любой геометрии, ваша фантазия ничем не ограничена. Любой каприз заказчика теперь можно визуализировать за несколько часов. При этом, благодаря современным 3D-принтерам, вы можете создавать яркие полноцветные изделия, передающие любые цветовые решения.

Стадия производства и продвижения товара играет важнейшую роль в создании имиджа бренда и маркетинговой стратегии. Именно поэтому товар не сразу выводится на рынок — производится визуальный анализ пробной модели, анализ эргономики, исследование фокус-группы. За время разработки и тестирования модель может несколько раз видоизмениться, поэтому экономичнее и практичнее будет создать макет товара на 3D-принтере.

Материалами для прототипа могут служить гипс, фотополимеры или ABS-пластик — в зависимости от свойств изделия. С помощью 3D-печати можно передать не только форму будущего объекта, но и выгодно показать его лучшие стороны и скрыть недостатки. Цветная печать, высокая детализация и качество поверхностей позволяют быстро получить нужный результат.

Как это работает

В процессе работы над новым проектом трудно выявить различные ошибки и недостатки, используя только экран компьютера или обычные чертежи. Имея реальную физическую модель будущего изделия, разработчик может выявить и устранить конструкторские ошибки, скорректировать дизайн. Это не позволит выйти в серию не доработанному продукту.

Допустим, вы получили заказ на разработку нового дизайна пульта для телевизора. Имея в своем распоряжении 3D-принтер, вы сможете ускорить цикл разработки дизайна в несколько раз:

- создаем 3D-модель в компьютерной программе;

- изготавливаем ее с помощью 3D-принтера;

- проводим тестирование внутри компании;

- презентуем проект заказчику;

- вносим изменения в компьютерную модель;

- печатаем на 3D-принтере исправленный вариант и утверждаем у заказчика;

- отдаем в производство абсолютно точную, выверенную и согласованную модель.

Такой подход позволяет исключить ошибки на этапе разработки дизайна, а также гораздо быстрее получать согласование от заказчиков. Физические прототипы всегда находят гораздо больший отклик, они проще и эффективнее для восприятия

Возможности применения 3D-печати в дизайне

3D-принтеры позволяют изготавливать макеты упаковок, флаконов и бутылок оригинальной формы, дизайнерские изделия, мебель, прототипы электроприборов и многое другое. При этом готовые изделия могут включать все элементы дизайна, в том числе этикетки, штрих-коды, фирменные знаки. Преимущество 3D-прототипов очевидны: заказчик может подержать проект в руках, оценить ее фактуру, текстуру, цветовое оформление и другие характеристики.

3D-принтеры обеспечивают:

- Высокую скорость создания дизайн-макета любой сложности

- Отличную детализацию прототипов, что еще на стадии проектирования позволит выявить все недостатки модели

- Высокое качество и низкую стоимость образцов

Возможности использования 3D-принтера в рекламе и дизайне ограничиваются лишь фантазией разработчика. Например, с помощью этого оборудования известная голливудская студия создавала лица героев для стоп-моушен мультипликации.

Как 3D-принтер ProJet 660Pro меняет лицо стоп-моушн мультипликации

Видео: как используют 3D-принтеры в дизайне и рекламе

3D-принтеры, используемые в дизайне и рекламе

Нужна помощь в выборе 3D-принтера для свежих дизайнерских и рекламных решений? Позвоните по телефону +7 (495) 646-15-33, и специалисты компании Globatek.3D ответят на все ваши вопросы.

3D-принтер 3D-принтер Bizon 2 от производителя — цены, характеристики, отзывы

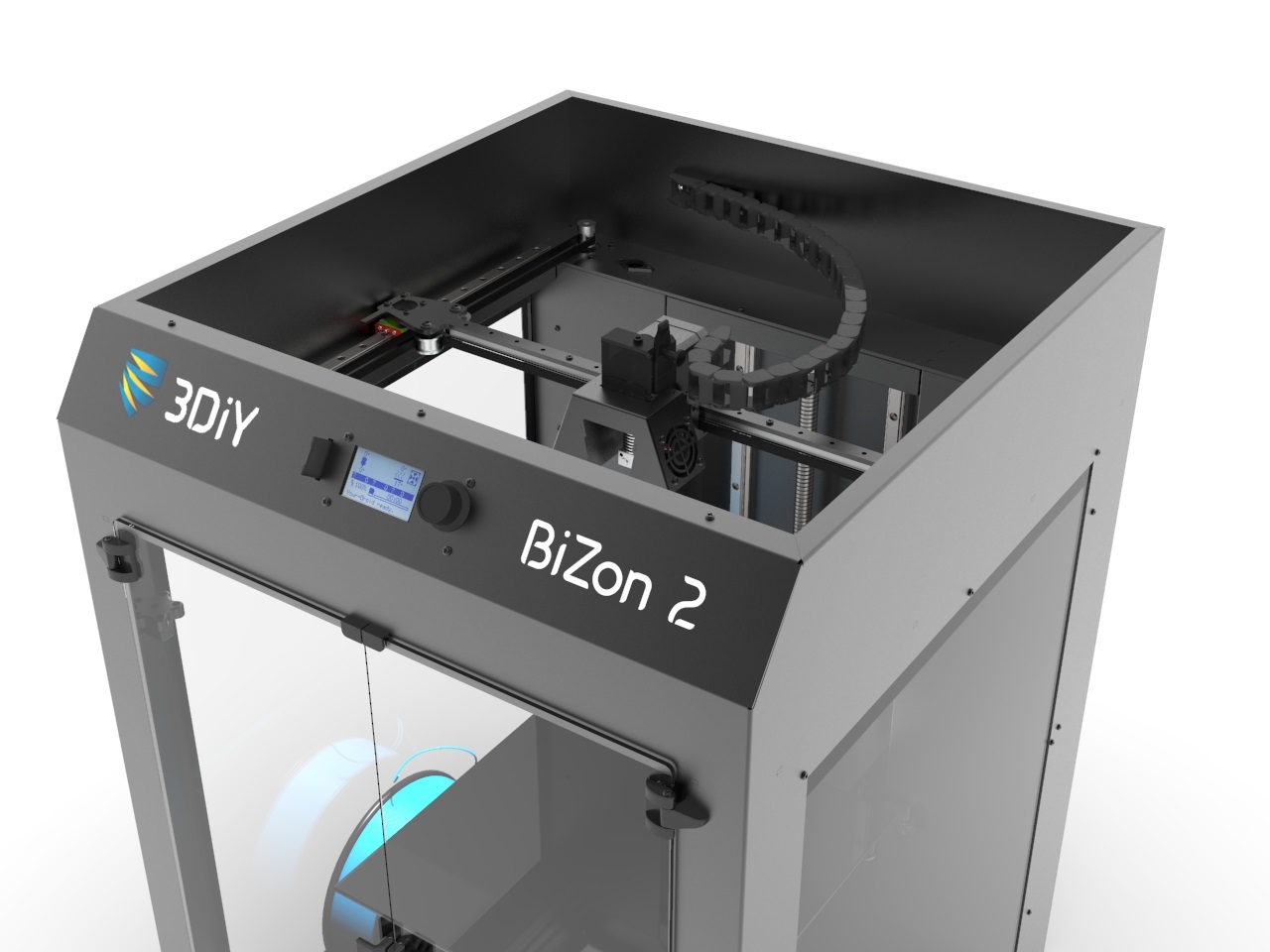

Обновлённый 3D-принтер Bizon 2, в отличие от популярнейшего в России предшественника – принтера Prusa i3 Steel Bizon – является принципиально новой моделью, в которой учтены замечания пользователей и недоработки предыдущей версии.

Изменения коснулись кинематической схемы, корпуса, в 3D-принтере Bizon 2 улучшены характеристики экструдера, а область печати стала больше.

Катушка теперь устанавливается внутри корпуса, а механизм заправки прутка стал удобнее для пользователя.

Кинематическая схема Core XY

Взятая за основу система перемещения Core XY исключает перекос экструдера при работе. За перемещение в горизонтальной плоскости (оси X и Y) отвечают рельсовые направляющие. Движение по оси Z выполняется так же по рельсовым направляющим посредством высокоточной шарико-винтовой передачи (ШВП).

Такое решение значительно повышает точность перемещения экструдера, повышает жёсткость каретки рабочего стола, снижает потери на трение и обеспечивает высокую производительность 3D-принтера.

Муфта ШВП находится в прямой видимости, она легко доступна для сервисного обслуживания.

Большая область печати

Максимальный размер печати составляет 300х300х400 мм (36 литров), что подходит для решения большинства стандартных задач.

Полностью закрытый металлический корпус

Корпус из металла гарантирует жёсткость всей конструкции. С лицевой стороны рабочий стол закрывается дверцами на магнитах, сверху – крышкой, с боковых сторон оргстеклом. Герметичный корпус, в сочетании с подогреваемым столом, позволяет печатать детали в заданной температуре, что расширяет возможности использования пластиков с высокой степенью усадки. Рабочий стол подогревается от 220В, а значит, нагревается до рабочего состояния достаточно быстро.

В корпусе 3D-принтера Bizon 2 решена проблема очистки скапливающегося внутри корпуса мусора. Со стороны лицевой стороны предусмотрена окантовка с выемкой, через которую мусор легко удаляется с помощью обычной тряпки.

Экструдер

Экструдер имеет встроенный редуктор 3:1 для усиления тягового усилия при подаче пластика. С правой стороны располагается прижимной винт, с помощью которого можно регулировать силу прижима прутка для печати разными пластиками.

Экструдер 3D-принтера Bizon 2 оснащается системой Dual Drive, где пластик подаётся с помощью двух шестерней.

Обдув модели съёмный, закрепляется на магнитах.

Купить 3D-принтер Bizon 2 с доставкой

По вопросам приобретения 3D-принтера Bizon 2 или консультации обращайтесь по тел. 8 (800) 550-13-29. Мы доставляем оборудование по Москве (курьер, доставка «до двери»), городам и регионам России транспортными компаниями.

Промышленные применения 3D-печати: Полное руководство

Промышленные применения 3D-печати:

Полное руководство

Введение

3D-печать, также известная как аддитивное производство, прошла долгий путь с момента своего появления разработан в 1980-х гг. Хотя 3D-печать зародилась как инструмент для быстрого прототипирования, теперь она расширилась, чтобы охватить ряд различных технологий.

Эволюция 3D-печати привела к быстрому росту числа компаний, внедряющих эту технологию.Приложения и сценарии использования различаются в зависимости от отрасли, но в целом включают вспомогательные инструменты, визуальные и функциональные прототипы и даже детали для конечного использования.

По мере увеличения числа потенциальных приложений для 3D-печати компании начинают искать способы создания новых бизнес-моделей и возможностей с помощью этой технологии.

В этом руководстве мы рассмотрим текущее состояние 3D-печати в различных отраслях, в том числе то, как эта технология используется в разных секторах. Мы надеемся, что на основе реальных примеров это руководство даст вам глубокое понимание того, как 3D-печать используется для стимулирования инноваций и роста бизнеса.ГЛАВА 1

Aerospace & Defense

Aerospace и Defense (A&D) industry — один из первых, кто начал применять 3D-печать, с первым использованием этой технологии еще в 1989 году. Спустя три десятилетия A&D представляет , занимая 16,8% рынка аддитивного производства с оборотом 10,4 млрд долларов, и вносит большой вклад в текущие исследования в отрасли.

Развитие AM в A&D в значительной степени обусловлено ключевыми игроками отрасли, включая GE, Airbus, Boeing, Safran и GKN.Эти и другие компании определили ценное предложение, которое приносит 3D-печать:

- Функциональные прототипы

- Инструменты

- Легкие компоненты

Как мы видим, 3D-печать в аэрокосмической отрасли не ограничивается прототипами. Настоящие функциональные детали также печатаются на 3D-принтере и используются в самолетах. Несколько примеров деталей, которые могут быть изготовлены с помощью 3D-печати, включают воздуховоды (SLS), стеновые панели (FDM) и даже структурные металлические компоненты (DMLS, EBM, DED).

Преимущества 3D-печати для аэрокосмической и оборонной промышленности

Для таких отраслей, как аэрокосмическая и оборонная промышленность, где очень сложные детали производятся небольшими объемами, 3D-печать является идеальным решением. Используя эту технологию, можно создавать сложные геометрические формы, не вкладывая средства в дорогостоящее инструментальное оборудование. Это предлагает OEM-производителям и поставщикам аэрокосмической отрасли экономичный способ производства небольших партий деталей с минимальными затратами.

Снижение веса

Помимо аэродинамики и характеристик двигателя, вес является одним из наиболее важных факторов, которые необходимо учитывать при проектировании самолета.Снижение веса самолета может значительно снизить выбросы углекислого газа, расход топлива и полезную нагрузку.

Здесь на помощь приходит 3D-печать: эта технология является идеальным решением для создания легких деталей , что приводит к значительной экономии топлива. В сочетании с инструментами оптимизации дизайна, такими как программное обеспечение для генеративного проектирования , потенциал увеличения сложности детали практически безграничен.

Эффективность использования материалов

Поскольку процесс 3D-печати основан на производстве деталей слой за слоем, материал по большей части используется только там, где это необходимо.В результате он производит меньше отходов, чем традиционные методы вычитания.

Выбор доступных материалов для 3D-печати для аэрокосмической и оборонной промышленности варьируется от термопластов инженерного качества (например, ULTEM 9085, ULTEM 1010, PAEK, армированный нейлон) до металлических порошков (высокоэффективные сплавы, титан, алюминий, нержавеющая сталь. ).

Диапазон доступных материалов для 3D-печати постоянно расширяется, открывая новые возможности для применения в аэрокосмической отрасли.

Объединение деталей

Одним из ключевых преимуществ 3D-печати является объединение деталей: возможность объединить несколько деталей в один компонент. Уменьшение количества необходимых деталей может значительно упростить процесс сборки и обслуживания за счет сокращения времени, необходимого для сборки.

Техническое обслуживание и ремонт

Средний срок службы самолета может составлять от 20 до 30 лет, что делает техническое обслуживание, ремонт и капитальный ремонт (ТОиР) важной функцией в отрасли.Технологии 3D-печати металлом, такие как Direct Energy Deposition , обычно используются для ремонта аэрокосмического и военного оборудования. Лопатки турбин и другое высокотехнологичное оборудование также можно восстановить и отремонтировать, добавив материал на изношенные поверхности.

Компоненты ракет, напечатанные на 3D-принтере

3D-печать, особенно с использованием металлов, все чаще используется при производстве ракет. Эта технология позволяет инженерам обновлять конструкцию деталей ракет и производить их в более короткие сроки.

Одним из примеров является головка инжектора для пусковой установки Ariane 6, разработанная ArianeGroup, совместным предприятием Airbus Group и Safran.

Головка инжектора — один из основных элементов двигательного модуля, который нагнетает топливную смесь в камеру сгорания.

Традиционно головки форсунок состоят из десятков или даже сотен деталей, которые необходимо обработать и сварить. Напротив, 3D-печать позволяет изготавливать эти компоненты как единое целое.

В случае головки инжектора для пусковой установки Ariane 6 команда взяла конструкцию, которая изначально требовала 248 компонентов, и сократила ее до одной детали, напечатанной на 3D-принтере. В качестве материала детали использован сплав на основе никеля.

Деталь, которую невозможно было изготовить обычными методами, была затем напечатана на 3D-принтере с использованием технологии SLM.

Если раньше литье и механическая обработка занимали более трех месяцев, время производства с AM было сокращено до 35 часов с использованием 3D-принтера EOS M 400-4 с четырьмя параллельными лазерами.Дополнительным преимуществом является снижение затрат на 50%.

Головка инжектора для ракеты-носителя Ariane 6, напечатанная на 3D-принтере [Изображение предоставлено EOS]

Компоненты интерьера самолетаВ центре внимания: Airbus

Пластиковые детали, напечатанные на 3D-принтере, могут быть невероятно полезны для аэрокосмической отрасли приложения, такие как интерьеры самолетов.

Интерьер салона коммерческого самолета необходимо будет периодически обновлять. Этот процесс может включать замену таких компонентов, как стеновые панели.Необходимость индивидуальной настройки означает, что детали обычно производятся в небольших объемах. Также необходимо быстрое время выполнения работ.

Хороший тому пример — Airbus. По состоянию на 2018 год компания произвела и собирается установить Распечатанные на 3D-принтере дистанционные панели на своем коммерческом самолете A320. Традиционно новые пластиковые компоненты производятся с использованием литья под давлением — дорогостоящая и сложная процедура для небольших объемов, специальных требований и высокой сложности.

С помощью 3D-печати (FDM) Airbus смог изготавливать компоненты со сложными функциями, такими как решетчатые структуры, без каких-либо дополнительных производственных затрат.Результат: дистанционные панели на 15% легче, чем панели, созданные традиционными методами, что способствует снижению веса самого самолета.

Конструкционные компоненты для систем обороныВ центре внимания: Nano Dimension и Harris Corporation

Когда дело доходит до обороны, 3D-печать может изменить способ производства концевых частей для военной техники. Текущие оборонные приложения варьируются от сложных кронштейнов и небольших разведывательных дронов до компонентов реактивных двигателей и корпусов подводных лодок .

Электроника 3D-печать — молодая, но все более растущая область интереса для оборонных компаний. С помощью этой технологии инженеры в настоящее время могут самостоятельно проектировать и производить прототипы сложных печатных плат и антенн.

Для производителей это означает возможность ускорить процесс разработки продукта за счет устранения необходимости передавать дорогостоящие проекты третьим сторонам.

Антенны — важный пример того, как 3D-печать ускоряет процесс проектирования электронных устройств.

Возьмем, к примеру, компанию Harris Corporation, которая вместе с Nano Dimension, производителем электронных систем для 3D-печати, добилась в 2018 году ключевого прорыва, когда она произвела антенны с использованием 3D-печати.

Harris Corp. и Nano Dimension успешно заключили партнерское соглашение по производству 3D-печатной ВЧ схемы [Изображение предоставлено Harris Corp.]

ИнструментВ центре внимания: Latécoère & Moog Aircraft Group

Аэрокосмические компании также могут получить выгоду от 3D-печати с использованием технологии для производства нестандартного технологического оборудования, такого как приспособления и приспособления по запросу.

Французский производитель авиакосмической промышленности Latécoère использовал 3D-печать, чтобы сократить время изготовления нестандартной оснастки. Раньше для производства этих инструментов компания использовала фрезерные станки с ЧПУ, срок изготовления которых составлял до шести недель. Теперь, благодаря 3D-принтерам FDM, Latécoère может создавать производственные инструменты всего за пару дней — сокращение времени выполнения заказа на 95%.

Компания утверждает, что новый подход к производству оснастки также снижает затраты на 40%. Примечательно, что инструменты эргономично настроены, что упрощает работу оператора и сокращает время производства и повышает его эффективность.

Аналогичным образом Moog Aircraft Group использует 3D-печать FDM для собственного производства таких инструментов, как координатно-измерительные машины (КИМ). В прошлом компания отдавала это приспособление на аутсорсинг, и этот процесс занимал от 4 до 6 недель. Теперь компания Moog использует 3D-печать в своей компании, изготавливая приспособления для КИМ примерно за 20 часов. Светильники, которые раньше стоили более 2000 фунтов стерлингов, теперь могут быть изготовлены за пару сотен фунтов.

Запасные частиВ центре внимания: Satair

Сильно полагаясь на запасные части и запасные части , аэрокосмические компании все чаще требуют сокращения сроков выполнения заказа.

Чтобы удовлетворить этот спрос, поставщики аэрокосмической отрасли должны найти способы более быстрого предоставления производственных услуг. Аддитивное производство позволяет быстро изготавливать запасные части по мере необходимости. Это, в свою очередь, снижает потребность в обширных товарных запасах, помогая снизить затраты на складские запасы и обеспечить производство деталей на месте.

Satair — дочерняя компания Airbus, специализирующаяся на продаже запасных частей, предлагая пластмассовые и металлические детали аддитивного производства.

Поставщик запасных частей использует 3D-печать для изготовления деталей и инструментов по индивидуальному заказу, а технология помогает значительно сократить время выполнения заказа и упростить сложную логистику цепочки поставок. Благодаря такому стратегическому подходу компания может сократить время выполнения работ за счет быстрого производства запасных частей для операций по техническому обслуживанию.

Аэрокосмическая и оборонная промышленность составляют значительную долю рынка AM. Причины этого просты: аддитивное производство предлагает огромную ценность, от улучшения характеристик самолета до предложения более гибкого подхода к производству запасных частей.

Однако переход к производству требует аддитивного производства для решения определенных проблем. К ним относятся сертификация деталей, напечатанных на 3D-принтере, повышенная воспроизводимость процесса и безопасность.

Тем не менее, с учетом значительных инвестиций, направленных на разработку и сертификацию процессов и материалов для 3D-печати, будущее 3D-печати для аэрокосмической и оборонной промышленности, безусловно, выглядит радужным.

автомобилестроительная промышленность является растущим пользователем аддитивного производства: только в 2019 году мировая выручка от автомобилей AM в мире достигла 1 доллара США.4 миллиарда. Похоже, что эта цифра только увеличится, поскольку, согласно отчету SmarTech, к 2025 году ожидается, что затраты на AM в производстве автомобильных запчастей достигнут 5,8 млрд долларов. В таких областях, как автоспорт и гоночные гонки , инструменты проектирования, такие как генеративное проектирование и оптимизация топологии, постепенно меняют традиционные подходы к проектированию деталей.

Хотя прототипирование в настоящее время остается основным применением 3D-печати в автомобильной промышленности, компании все чаще находят другие варианты использования, такие как инструменты.Кроме того, несколько автомобильных компаний начинают находить инновационные конечные приложения для 3D-печати, что свидетельствует о захватывающем развитии этого сектора.

Преимущества 3D-печати для автомобилей

Более быстрая разработка продукта

Прототипирование стало ключевой частью процесса разработки продукта, предлагая средства для тестирования и проверки деталей перед их изготовлением. 3D-печать предлагает быстрый и экономичный подход к проектированию и производству деталей.Поскольку необходимость в инструментах устраняется, продуктовые группы могут значительно ускорить циклы разработки продукта.

Большая гибкость дизайна

Возможность быстрого создания дизайна дает дизайнерам большую гибкость при тестировании нескольких вариантов дизайна. 3D-печать позволяет дизайнерам быстро вносить изменения и модификации в конструкцию.

Настройка

3D-печать предлагает автопроизводителям экономичный и гибкий способ изготовления деталей по индивидуальному заказу.В сегменте индустрии роскоши и автоспорта компании уже используют эту технологию для производства индивидуальных деталей как для внутренних, так и для внешних частей автомобиля.

Создание сложной геометрии

Для большинства компонентов автомобилей, требующих сложной геометрии, таких как внутренние каналы (для конформного охлаждения), тонкие стенки и мелкие ячейки, AM позволяет изготавливать очень сложные детали, которые при этом остаются легкими и прочными.

Индивидуальные сиденья, напечатанные на 3D-принтере

Компания Porsche недавно представила новую концепцию сидений для спортивных автомобилей, основанную на 3D-печати и решетчатом дизайне.

Новые сиденья оснащены центральными подушками сиденья и спинки, напечатанными на полиуретановом 3D принтере, которые можно настроить по трем уровням жесткости: жесткому, среднему и мягкому.

В своих индивидуализированных сиденьях немецкий автопроизводитель берет пример с сектора автоспорта, где индивидуальная подгонка сидений для водителя является нормой.

Porsche планирует напечатать на 3D-принтере 40 прототипов сидений для использования на европейских гоночных трассах уже в мае 2020 года, а отзывы клиентов будут использованы для разработки окончательных моделей уличного движения к середине 2021 года.

В дальнейшем Porsche хочет расширить возможности персонализации сиденья за пределы жесткости и цвета, персонализируя сиденье в соответствии с контурами тела клиента. 3D-печать в настоящее время остается единственной технологией, которая может обеспечить такой уровень настройки.

ПрототипыПрототипирование было основным применением 3D-печати для автомобильных приложений. Благодаря возможности выполнять несколько итераций дизайна за более короткое время, 3D-печать является эффективным инструментом для разработки продукта.В настоящее время технология эволюционировала до того, что ее можно использовать для создания функциональных прототипов с использованием высокопроизводительных материалов, таких как ULTEM и PEEK.

ОснасткаВ центре внимания: Ford Motor Company

Для производства высококачественных деталей необходимы вспомогательные инструменты для изготовления и сборки. Хотя инструментальное оборудование (например, формы для литья под давлением, приспособления и приспособления) не являются прототипами или концевыми деталями, они остаются жизненно важным элементом производственного процесса.

Благодаря технологиям 3D-печати, таким как FDM и SLS, автомобильные компании могут производить вспомогательные инструменты за небольшую часть стоимости, что значительно повышает эффективность производственных цехов. Инструменты также могут быть настроены для улучшения функциональности по значительно более низкой цене, чем традиционные методы.

Отличным примером инновационного инструментария является компания Ford, которая в 2018 году была удостоена награды за использование 3D-печати для инструментов.

Одним из отмеченных наградами инструментов компании был подъемник для сборки, изготовленный с использованием FDM.Деталь, напечатанная на 3D-принтере, стоит на 50% меньше, чем традиционный аналог, и значительно сокращает время выполнения заказа.

Снижение веса было ключевым фактором в этом варианте использования — более легкое вспомогательное устройство подъема упростило бы работу и уменьшило бы травмы от повторяющихся движений. С помощью 3D-печати инженеры смогли изготавливать значительно более легкие приспособления.

Запасные части и запасные части

В центре внимания: Porsche

Затраты на инвентаризацию составляют значительную часть расходов для многих автомобильных OEM-производителей и поставщиков.В рамках обычного производства массовое производство запасных частей является обычным явлением. Однако это часто приводит к длительным срокам доставки и высоким расходам на складские запасы.

Аддитивное производство может изменить способы производства и распространения запасных частей — за счет производства по запросу. Это означает, что детали производятся на месте по мере необходимости. Подобная координация спроса и предложения может не только резко снизить затраты на товарно-материальные запасы, но и сократить время доставки до конечного потребителя.

Немецкий производитель автомобилей Porsche использует 3D-печать именно для этой цели. Коллекционеры пользуются большим спросом у классических автомобилей Porsche. Однако отсутствие нужной детали может означать, что автомобиль больше не может работать. Тем не менее, относительно низкий спрос в сочетании с короткими производственными циклами означает, что складировать большое количество запасных частей для таких автомобилей невозможно.

Вот где появляется 3D-печать.

В начале 2018 года компания объявила об использовании 3D-печати для производства запасных частей для своих редких и классических автомобилей.Сочетая технологию SLM для металлических компонентов и SLS для пластмасс, Porsche смогла сделать широкий выбор высококачественных редких деталей доступными для своих клиентов за небольшую часть стоимости.

Конечные деталиВ центре внимания: BMW

Одним из основных препятствий на пути использования аддитивного производства в производстве являются высокие объемы производства, обычно необходимые для автомобильной промышленности (более 100000 деталей в год). Однако в последние годы произошли значительные улучшения в скорости и размере промышленных принтеров, а также в большей доступности материалов.

В результате AM становится жизнеспособным вариантом производства для определенных серий среднего производства, особенно в таких областях, как автоспорт и роскошные автомобили, где производственные показатели ниже средних.

За последнее десятилетие компания BMW напечатала более 1 миллиона деталей на 3D-принтере, что делает ее одним из лидеров отрасли в области аддитивного производства.

Что касается концевых деталей, BMW успешно использовала 3D-печать для изготовления металлической арматуры для своих i8 Roadster модель .Инженеры создали оптимизированный кронштейн для крыши (приспособление, которое помогает складывать и раскладывать мягкий верх автомобиля), который весит на 44% меньше, чем предыдущие версии.

Сегодня компания может напечатать на 3D-принтере до 238 таких деталей на каждую платформу, что делает кронштейн крыши первым серийным автомобильным компонентом аддитивного производства.

Сегодня 3D-печать постепенно меняет способ разработки транспортных средств. Будь то коммерческий автомобиль, грузовик или гоночный автомобиль, технология предлагает автомобильным инженерам и дизайнерам инструменты, позволяющие проверить пределы дизайна и производительности.

Тем не менее, ключевыми факторами, способствующими более широкому внедрению 3D-печати в автомобилестроении, остаются способность ускорить вывод продукта на рынок и снизить затраты на разработку продукта. По мере развития технологий 3D-печати перспектива крупномасштабного производства будет становиться все более вероятной.

ГЛАВА 3

Медицина и стоматология

Медицинская и стоматологическая промышленность — один из самых быстрорастущих производителей аддитивного производства.А поскольку 97% медицинских специалистов AM уверены, что использование 3D-печати будет продолжать расти в секторе , эта тенденция, похоже, сохранится. Применения аддитивного производства в медицинской промышленности — от медицинских устройств до протезирования и даже биопечати — разнообразны и разнообразны.

Преимущества 3D-печати для медицины и стоматологии

Что движет этим ростом? Геометрическая свобода, предоставляемая AM, и возможность предоставлять более персонализированный уход за пациентами с минимальными затратами чрезвычайно привлекательны.А в сочетании с компьютерной томографией 3D-печать может использоваться для предоставления индивидуальных решений, таких как имплантаты и стоматологические приспособления.

Усовершенствованные медицинские устройства

3D-печать — идеальная технология для создания или оптимизации дизайна медицинских устройств. Благодаря недорогостоящему быстрому созданию прототипов производители медицинских устройств имеют большую свободу в разработке новых продуктов, помогая выводить новые медицинские устройства на рынок намного быстрее.

Персонализированное здравоохранение

Медицинская промышленность может использовать возможности 3D-печати для создания устройств для конкретных пациентов.Например, такие устройства, как протезы и имплантаты, можно производить быстрее и дешевле, чем при использовании традиционных методов производства.

В центре внимания: 3D-печать прозрачных элайнеров

Прозрачные элайнеры — это стоматологические устройства, используемые для регулировки и выпрямления зубов. По оценкам, большинство прозрачных элайнеров в настоящее время производятся с использованием форм, напечатанных на 3D-принтере.

Ключевыми технологиями, обеспечивающими это, являются стереолитография (SLA) и струйная печать материалов, благодаря их высокой скорости и точности.В дополнение к этим процессам на основе смол все большее распространение получает порошковая технология HP Multi Jet Fusion.

Основной причиной использования 3D-печати при производстве прозрачных элайнеров является возможность их экономичной настройки, поскольку прозрачные элайнеры по своей сути являются индивидуализированными продуктами.

Один из примеров компании, использующей 3D-печать для прозрачных элайнеров в Align Technology, крупнейшем производителе прозрачных элайнеров, хорошо известном под брендом Invisalign. Сообщается, что в 2019 году компания производила более полумиллиона уникальных деталей, напечатанных на 3D-принтере, в день.

Учитывая такие объемы, неудивительно, что SmarTech Analysis, ведущая исследовательская компания в области 3D-печати, назвала средства для выравнивания четких выравниваний «единственным в мире приложением с наибольшим объемом для технологий 3D-печати на сегодняшний день».

Учитывая постоянно растущие возможности 3D-печати, мы ожидаем, что компании по производству элайнеров в конечном итоге перейдут к прямой 3D-печати элайнеров в течение следующих пяти лет.

Цифровая стоматология

Цифровая стоматология — внедрение цифровых технологий в стоматологической практике — i -е годы, меняющие стоматологический сектор.Традиционные процессы, используемые для создания оттисков зубов, постепенно заменяются цифровыми технологиями, а настольные системы 3D-печати, 3D-сканеры и материалы становятся все более доступными.

Комбинируя внутриротовое сканирование и 3D-печать, зуботехнические лаборатории могут создавать стоматологические изделия, такие как коронки, мосты и шины прикуса, которые идеально соответствуют анатомии пациента.

Успех в дентальной имплантологии также можно повысить с помощью 3D-печати, поскольку создаются индивидуальные стоматологические хирургические шаблоны.Это повышает качество и точность стоматологической работы. Эти хирургические шаблоны можно изготавливать быстрее и дешевле.

Formlabs, производитель настольных компьютеров SLA и SLS, подсчитал, что Более 50 000 операций выполнено с использованием хирургических шаблонов, изготовленных на его аппаратах.

Имплантаты и протезы, напечатанные на 3D-принтереВ центре внимания: Lima Corporate

3D-печать может использоваться для создания индивидуальных протезов и ортопедических устройств из ряда сертифицированных биосовместимых пластмасс или металла (например.грамм. титан) материалы.

Что касается имплантатов, то в настоящее время 3D-печать используется для создания замен тазобедренного и коленного суставов, имплантатов для реконструкции черепа и спинных имплантатов.

По оценкам, на 2019 год с помощью 3D-печати будет произведено более 600000 имплантатов. К 2027 году это число должно превысить 4 миллиона.

Lima Corporate специализируется на производстве имплантатов, напечатанных на 3D-принтере. Одна из пионеров использования 3D-печати для ортопедических изделий, итальянская компания в настоящее время использует как минимум 15 металлических 3D-принтеров для производства таких деталей, как вертлужные чашки, которые являются неотъемлемой частью протезов бедра.

В одном примере альпинист, нуждавшийся в замене тазобедренного сустава, получил имплант тазобедренного сустава Лимы с напечатанной на 3D-принтере вертлужной впадиной. Благодаря 3D-печати стало возможным изготавливать чашку, имитирующую пористую структуру натуральной кости, улучшая остеоинтеграцию — процесс, который позволяет имплантату стать постоянной частью тела.

В конечном счете, пациент снова смог ходить и лазать через два с половиной месяца после имплантации.

БиопечатьВ центре внимания: Organovo

Хотя 3D-печать еще не может использоваться для 3D-печати частей тела, эту технологию можно использовать для создания искусственных живых тканей, которые могут имитировать характеристики естественных тканей.

Эта технология, известная как биопечать, используется для исследований и испытаний с большим потенциалом для регенеративной медицины. Вместо того, чтобы использовать пластик или металл, 3D-биопринтеры накладывают живые клетки, называемые биочернилами, имитируя ткани органов.

3D биопечать уже используется для изготовления относительно простых искусственных тканей и структур, таких как хрящи, кожа и кости, а также кровеносных сосудов и сердечных пятен.Organovo — это медицинская лаборатория и исследовательская компания в США, которая изучает возможности использования 3D-печати для производства биопечати тканей.Процесс биопечати превращает клетки, взятые из донорских органов, в биочернила. Затем эти клетки откладываются слой за слоем, образуя небольшие участки ткани.

Эти ткани, напечатанные на 3D-принтере, могут предоставить лучший способ тестирования новых лекарств и методов лечения, избавляя от необходимости тестировать на животных или проводить рискованные клинические испытания.

Хирургическое планирование и тестированиеБольницы все чаще используют 3D-печать в своих лабораториях для создания анатомических моделей для конкретных пациентов.Эти модели обычно создаются на основе МРТ и компьютерной томографии пациента с использованием таких методов полноцветной 3D-печати, как Material Jetting , чтобы они оставались очень точными и реалистичными.

Затем хирурги могут использовать эти напечатанные на 3D-принтере копии органов для планирования и практики хирургической операции перед ее выполнением. Доказано, что такой подход ускоряет процедуры, повышает точность хирургического вмешательства и сводит к минимуму инвазию.

В настоящее время медицинский и стоматологический сектор оценивается в , что составляет 11% от общего рынка аддитивного производства.Основным преимуществом 3D-печати для этого сектора является ее способность предоставлять более персонализированное медицинское обслуживание в дополнение к возможностям улучшения предоперационного планирования и стимулирования инноваций в устройствах.

Однако для того, чтобы 3D-печать действительно изменила рынок медицины и стоматологии, все еще существуют ключевые проблемы, которые необходимо решить, в первую очередь сертификация процессов и устройств 3D-печати.

С учетом сказанного, текущие тенденции предполагают, что использование 3D-печати в медицине и стоматологии будет продолжать развиваться, открывая путь для более продвинутых приложений и новых лечебных решений.

Чтобы оставаться конкурентоспособными в постоянно меняющемся рыночном ландшафте, предприятия розничной торговли и отрасли, ориентированные на потребителя, должны иметь возможность гибко адаптироваться к меняющимся запросам потребителей и тенденциям в отрасли. Аддитивное производство удовлетворяет эти потребности, обеспечивая рентабельный подход к разработке, тестированию и производству продукции. От бытовой электроники до игрушек и спортивной одежды ключевые игроки в индустрии потребительских товаров все чаще признают 3D-печать ценным дополнением к существующим производственным решениям.

Кроме того, недавний рост числа промышленных настольных 3D-принтеров сделал технологию ближе к рукам дизайнеров и инженеров, увеличивая возможности того, что может быть достигнуто в этом секторе.

Преимущества 3D-печати для потребительских товаров

Расширенные разработки продукта

Перед запуском любого нового продукта его дизайн должен быть сначала утвержден, протестирован и одобрен. Этот процесс происходит на этапе разработки продукта.Прототипы и модели являются жизненно важным аспектом этого процесса, поскольку они обычно используются для исследования рынка, тестирования и проверки.

3D-печать значительно ускоряет этот процесс, позволяя быстро производить прототипы и модели. Используя эту технологию, дизайнеры и инженеры продуктов могут разрабатывать и тестировать несколько итераций и выполнять повторяющееся тестирование в гораздо более короткие сроки.

Более быстрый вывод продукта на рынок

Возможность ускорения разработки продукта напрямую влияет на скорость вывода продукта на рынок.Дело простое: имея возможность быстрее тестировать и проверять продукты, дизайнеры и инженеры компании могут ускорить вывод продуктов на рынок.

Некоторые компании пошли еще дальше, предложив продукты для 3D-печати для пилотного тестирования продуктов с потребителями. В 2015 году PepsiCo разработала несколько прототипов своего бренда чипсов Ruffles, после чего протестировала размеры с потребителями, чтобы определить, какой из них предпочтительнее. Затем самый популярный прототип был использован для создания новой машины для нарезки картофельных чипсов на заводах PepsiCo.

Это приложение для 3D-печати позволило PepsiCo намного быстрее вывести на рынок различные ароматы своего бренда Ruffles, причем несколько ароматов доступны более чем на десятке рынков по всему миру.

Массовая настройка

Возможно, самое большое влияние 3D-печати на потребительские товары заключается в потенциале создания персонализированных продуктов, адаптированных к требованиям потребителей.