Изготовление печатных плат ЛУТ’ом от А до Я / Хабр

Доброго времени суток! Среди моих знакомых бытует мнение, что самостоятельно изготавливать печатные платы (ПП) бесполезно. Учитывая, что современные компоненты далеко ушли от DIP корпусов, то кустарно травить платы под них даже и не стоит пытаться. Тем не менее необходимость в быстрой оценке того или иного компонента всегда есть, и ждать несколько суток заказанной платы времени нет. И это учитывая, что заказ за «несколько суток» дорог, для одноразовой задачи.В данной статье я хочу изложить порядок действий, которые позволят быстро изготавливать ПП под компоненты в корпусах подобных TQFP-100, то есть с ногами 0,2мм и таким же зазором, и при этом сводить брак к минимуму.

Конечно это способ изготовления плат только для прототипов, но он снижает риски ошибиться при создании конечного устройства.

В сети много статей и роликов с подобными советами, но как правило там не охвачены все нюансы тех или иных действий. Здесь же хочу показать весь процесс, который в домашних условиях позволит за час-полтора изготовить приемлемый экземпляр ПП.

Под катом подробности и трафик.

Минимальный набор материалов:

- Правильная бумага (ниже остановлюсь на понятии «правильная»)

- Персульфат аммония

- Ёмкость для травления

- Шкурка «нулевка»

- Кисточка (натуральная или из стекловолокна)

- Зубочистка

И, конечно, лазерный принтер и утюг.

Весть процесс покажу на изготовлении ПП под оценочную плату микросхемы ATxmega128A1U-AU (оценка заявленного аппаратного крипто модуля, EBI и вообще), и платы для подключения 7 дюймового дисплея к STM32F407VE

Для оценочных плат стараюсь делать разводку только на одной стороне, там где пересечений не избежать, ставлю резистор с сопротивлением=0 и корпусе 0805, пропуская дорогу под ним. Если пересечений много и точно нужно два слоя, то травлю каждый слой на отдельном текстолите (соединяю потом по VIA).

Первый этап

Подготовка текстолита.

Односторонний текстолит с толщиной меди 17-35мкм отмывается от грязи средством для посуды под теплой водой, потом капля моечного средства наносится на шкурку с зерном P800 или меньше и будущая плата шлифуется до образования шероховатостей по всей площади. Момент со шкуркой обязателен! Таким способом медь до дыр не затрем, но обеспечим хорошее прилипание тонера. После шлифовки поверхность промывается чистой водой, вытирается насухо и откладывается досыхать.

Момент со шкуркой обязателен! Таким способом медь до дыр не затрем, но обеспечим хорошее прилипание тонера. После шлифовки поверхность промывается чистой водой, вытирается насухо и откладывается досыхать.

К моменту переноса макета, текстолит должен быть сухой, без окислов, жирных пятен и заметными шероховатостями.

В одной из статей видел рекомендацию, что медный слой надо подержать на солнце, до появления сизой оксидной пленки, в нашем случае это не нужно.

Второй этап

Подготовка макета.

Для ATxmega128 сделал такую вот разводку:

если нужно, то есть PDF.

На плате сама xmega, преобразователь интерфейса ft232 и стабилизатор lp2985, а так же мелочёвка- разъем PDI, USB, светодиодики на весь порт «B». Рисунок платы несколько отличается от того, что буду травить. Перед печатью добавил надписей и мелочей для усложнения.

Все дороги на верхнем слое (TOP), поэтому печатаем макет в отзеркаленном виде.

Наличие в принтере «неэкономного» режима для жирной печати необязательно. Я печатал на разных принтерах с печатью «по дефолту» и проблем не было, за исключением одного момента: Принтеры Brother (а конкретно HL-l2340 и HL-l2250) очень непочтительно относятся к переводу DPI в реальный размер, поэтому рисунок может поплыть по размерам, а это критично, когда на 1мм две дороги должны уместиться.

Я печатал на разных принтерах с печатью «по дефолту» и проблем не было, за исключением одного момента: Принтеры Brother (а конкретно HL-l2340 и HL-l2250) очень непочтительно относятся к переводу DPI в реальный размер, поэтому рисунок может поплыть по размерам, а это критично, когда на 1мм две дороги должны уместиться.

Теперь бумага.

Никаких глянцевых журналов и подложек от самоклейки!

И даже от китайской бумаги для ЛУТа я тоже отказался (слишком тонкая и мнется при печати)

Лучший вариант- глянцевая фотобумага, не слишком хорошего качества. Не «слишком хорошего качества» это значит не премиум и не LOMOND. То есть дешевая глянцевая фотобумага. На фото выше, одна из таких и показана, есть еще «Фотобумага глянцевая», выпускаемая под брендом крупного магазина компьютерной техники, это клон той, что на фото (складывается впечатление, что они с одного завода, но в разных упаковках).

Данная бумага сразу прилипает к меди под утюгом и не сдвигается при проглаживании (матовая бумага не содержит глянцевого слоя и поэтому не липнет, а горячий тонер легко смазать), она легко отходит в теплой воде (в отличии от LOMOND и бумаги с приставкой «премиум»).

Итак пора печатать. Печатаем макет, потом, не касаясь лицевой стороны пальцами, обрезаем края. и готовим утюг.

Третий этап

Перевод макета.

Необходимо сначала подготовить емкость с водой, в которой будет замачиваться плата. У меня роль этой емкость выполняет обычный тазик. Наливается горячая вода ( градусов 50, то есть чтобы рука уже не терпела), литров пять, и в ней растворяется немного моющего средства (немного, это столовая ложка).

И идем к утюгу.

Подготовленный текстолит кладем на ровную поверхность и накрываем распечатанным макетом, утюгом прогретым до максимальной температуры проглаживаем по центральной линии, а потом от центра к бокам. При первом проглаживании распечатку лучше придерживать, чтобы не сдвинулась. После первого проглаживания лист фотобумаги прилипает к меди и сдвинуть его утюгом уже можно не бояться. Теперь можно носиком утюга пройтись по всем краям и местам, где на вид бумага отходит. Потом секунд тридцать просто прогреваем по всему объему.

После первого проглаживания лист фотобумаги прилипает к меди и сдвинуть его утюгом уже можно не бояться. Теперь можно носиком утюга пройтись по всем краям и местам, где на вид бумага отходит. Потом секунд тридцать просто прогреваем по всему объему.

Не смог удержаться чтобы в статье про ЛУТ не показать главное действующее лицо:

После проглаживания, не остужая кидаем плату воду. То есть не удаляя бумагу, подхватываем горячую пинцетом и кладем в подготовленную емкость с водой. 10 минут перерыв на отмачивание.

Четвертый этап

Очистка от бумаги.

По истечении 10 минут достаем плату из воды и удаляем бумагу. Как бы долго плата не лежала в воде, вся бумага не отстанет. Точнее сама то бумага без проблем, а вот глянцевый слой, который нам обеспечивал хорошее прилипание останется в узких местах.

как-то так:

Вообще тонер держится очень надежно, тереть можно пальцами, ластиком или губкой для мытья посуды, но между дорожками вытащить глянец сложно, достаточно дать плате высохнуть, как такие места будут видны.

Есть три пути.

- Замочить плату в спирте еще на 10-15 минут, глянцевый слой набухнет и смоется мягкой тряпочкой. Это не наш способ, в виду его кощунственности.

- Замочить плату в растворителе «анти-силикон», который продается в строительных магазинах. Не знаю что там в качестве активного вещества (на бутылке не написано), но глянцевый слой тоже разбухает и удаляется, тонер при этом остается. Это способ на любителя, средство довольно вонючее.

- И третий способ — удалить механически, что не очень долго.

Для этого надо обратно намочить плату и острым предметом удалить лишнее. Лучше всего использовать острую зубочистку. Мокрый глянец удаляется без проблем, а дерево зубочистки не сносит тонер. Особо замечу, что нельзя использовать иголки! Не потому, что можно снять тонер (он то прилеплен хорошо), а потому, что железо оставляет на меди следы. Да! сам в шоке, знаю что медь мягче железа, тем более нержавейки. Но факт имеет место быть.

Там где водил иглой медь травится очень медленно.

Там где водил иглой медь травится очень медленно.Пример из практики:

После удаления остатков глянцевого слоя, промываем плату с моющим средством, удаляя «пальчики». Оставляем высыхать.

Почти специально оставил несколько мест, где глянец не удален (потом увидим, что не так все страшно).

Пятый этап

Травление.

Травлю персульфатом аммония, не скажу, что он лучше хлорного железа, просто от железа больше грязи (ну да, персульфат аммония это же отбеливатель, какая тут грязь) и хлорное железо труднее хранить — гигроскопичен и как следствие сплавляется в большие куски, которые надо дробить.

Травлю при температуре 40 градусов. На плату с медью 35мкм — 15 минут, С медью 17мкм — 5 тире 7 минут. Можно и при комнатной температуре 17мкм травится порядка 20 минут, 35мкм в теории 40 минут, но это уже и не помню.

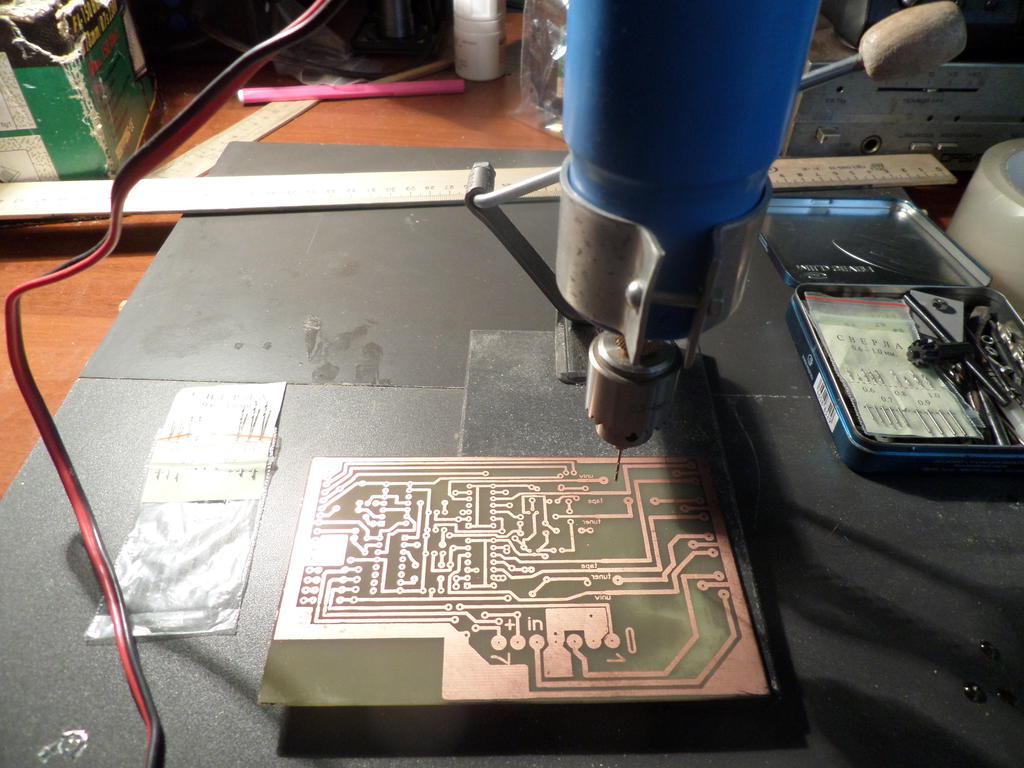

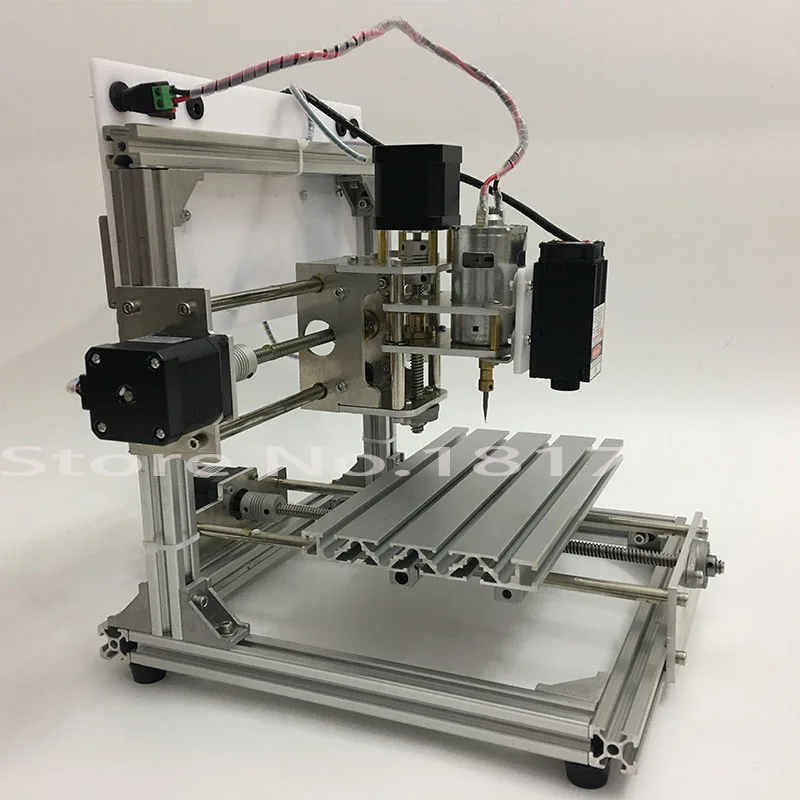

В домашних условиях можно травить в любой емкости, для этой статьи специально травил в обычной пластиковой емкости, что накладывает определенные дополнительные действия от исполнителя. Но если ПП делаются часто, то можно заделать себе ванночку для травления:

Но если ПП делаются часто, то можно заделать себе ванночку для травления:

главным дополнением которой — насос для перемешивания раствора, он освобождает от «определенных дополнительных действий». Насос нужен мембранный, с пластиковой мембраной.

Тот что на рисунке, купил в интернет магазине для робокрафтеров.

Внутри емкости перегородки, для размещения нескольких ПП.

На фото травятся две стороны платы под STM32F407VE подключаемую к семи дюймовому дисплею.

Под xmega вытравлю в открытой пластиковой.

Делаем раствор — пол литра воды плюс 100-150г персульфата аммония. Вообще рекомендуется 250 грамм на пол литра, но в кустарных условиях при остывании раствора и испарении воды, выпадают кристаллы и намертво прилепляются на медь, как итог непротравленные точки.

Кидаем в раствор плату и начинаем кисточкой перемешивать раствор, чтобы травление шло равномерно. Также кисточкой можно удалять с платы хлопья глянцевого покрытия, если при подготовке не все удалились.

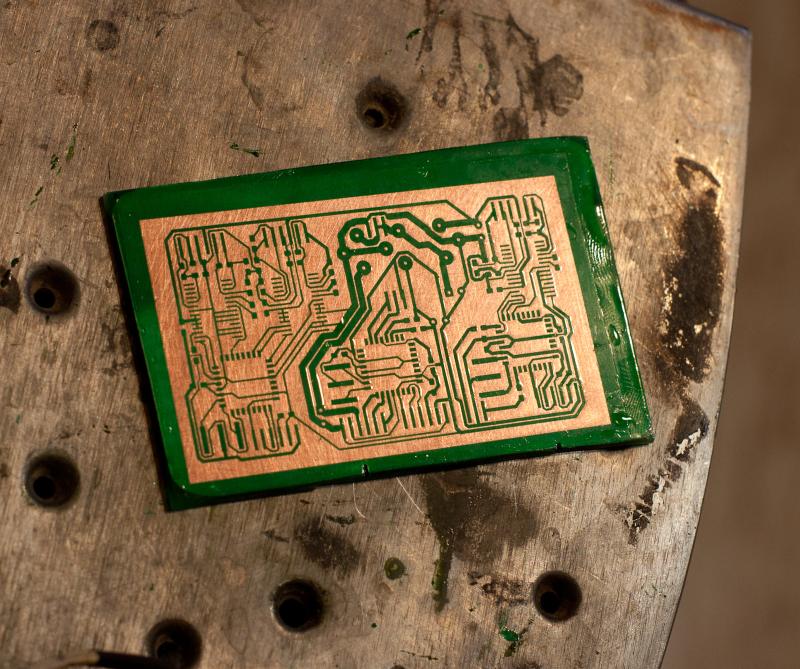

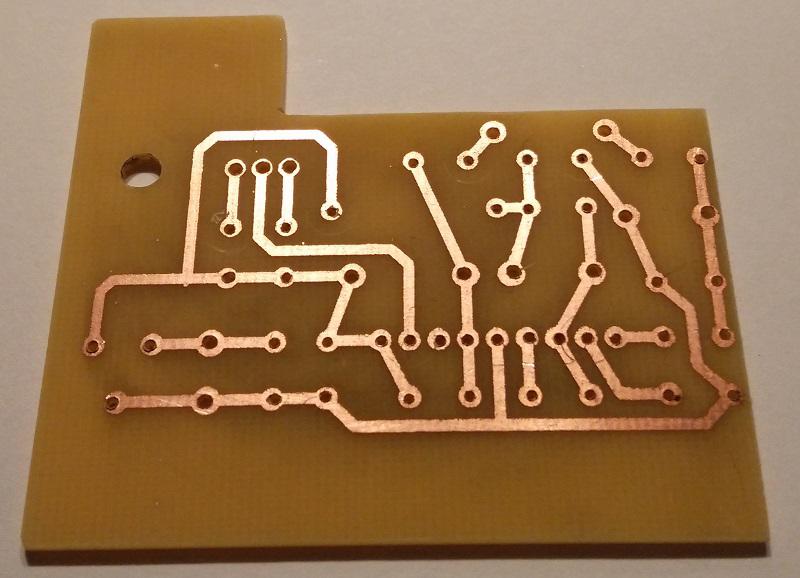

У меня плата с медью 35мкм, через 10 минут уже видно текстолит:

Жду еще 5 минут и все готово.

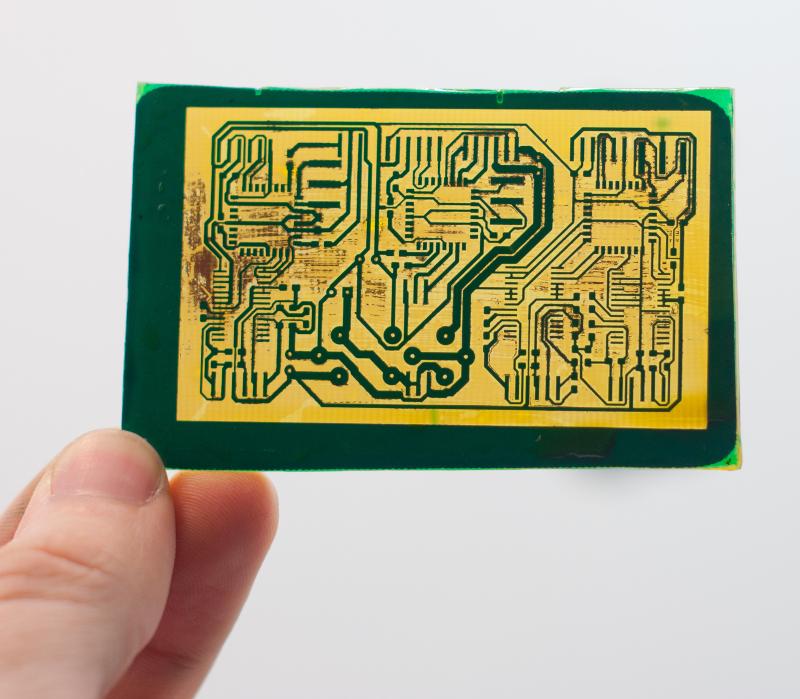

Надо сказать, что в процессе травления лучше передержать плату, чем недодержать. И дополнительное время может быть довольно большим. Один раз я увидев недотравленный полигон закинул платку обратно и забыл про нее часа на три, когда вспомнил, думал что ее разъело насквозь. Однако ни одного подтравливания не заметил:

вот этот передержанец (уже облуженный):

Итак, вытащили нашу плату, помыли и посмотрели на свет:

Если нашли лишнюю медь, то можно кинуть обратно в раствор.

Если все хорошо, то ЛУТ окончен!

Смываем ацетоном тонер и облуживаем, если в ближайшее время облуживание не предусмотрено, то хранить плату можно не смывая тонер, он будет защитной оболочкой.

Итог:

Выше я помечал места на плате, где глянцевое покрытие осталось. Те места, которые глянец закрывал герметично (уголок на плате), там не протравилось, там где небольшие перекрытия между дорожками — все нормально, раствор туда пробрался. Если использовать емкость с насосом, то глянцевое покрытие можно вообще до конца не оттирать, просто время травления увеличивается в два раза.

Если использовать емкость с насосом, то глянцевое покрытие можно вообще до конца не оттирать, просто время травления увеличивается в два раза.

Пара фраз о лужении. Поскольку ЛУТом делаются платы временные или для себя, то особо возиться с облуживанием не стоит (ИМХО), можно просто пройтись паяльником по тем местам где будет пайка, а потом все покрыть лаком.

Но если компоненты на плате будут перепаиваться или плата будет долгое время эксплуатироваться, то лучше залудить. Либо паяльником пройти по всей меди, либо если есть фен, то паяльной пастой.

Я мешаю пасту с флюсом примерно 1 часть пасты и 5 частей флюса, покрываю всю плату и прогреваю феном:

во время прогрева, текстолитовой кисточкой (известная как «вечная кисточка») сгоняю припой к краям платы, Лишнего припоя на дорожках при таком способе не остается, а там где его не хватает, можно пригнать с краев. Не воздушный нож, конечно, но тоже довольно аккуратно.

Главная проблема при использовании паяльной пасты, это лишние шарики, присохшие к плате. Вот на фото их хорошо видно:

Вот на фото их хорошо видно:

Поэтому после лужения, плату надо хорошенько промыть и оттереть тряпочкой, смоченной в ацетоне.

Плату облудили, теперь точно все. Монтаж. Проверка:

Задача выполнена. На данную плату ушло не больше часа (с учетом фотографирования этапов).

Параллельно у меня травилась вторая плата, точнее две стороны одной платы. И если первая платка была скорее для демонстрации (можно было и на DIP переходнике выполнить, а не подобие ардуины делать), то вторая нужна была для конкретной цели и плести косы проводов на переходнике не вариант (да еще не факт, что помех не нахватает при подключении через fsmc)

Две стороны:

Как видно, я не стал травить двухсторонний текстолит, проходя убийственную процедуру совмещения двух шаблонов на этапе работы утюгом. Лучше это сделать сейчас.

Сверлим отверстия на VIA у всех плат, берем ножки от резисторов и штук 5 припаиваем к одной стороне, потом нанизываем на них вторую сторону, пропаиваем с двух сторон. Все платы совмещены! Теперь можно пропаять все отверстия.

Все платы совмещены! Теперь можно пропаять все отверстия.

Как-то так:

Все готово!

Вы, должно быть заметили сильный брак на одной из сторон:

Бумага после принтера наэлектролизована и собирает на себя все подряд. Особенно волосы, особенно кошачьи! Так что я не досмотрел.

А вот и виновник:

Контролирует все выполняемые процессы.

После восстановления дорожки, ПП готова и устройство собралось:

Правда, это была плата как раз временная — проверить правильность подключений, чтобы потом развести по-человечески и заказать.

Вот и все. Удачи в ваших начинаниях!

экскурсия на завод Технотех / Блог компании Madrobots / Хабр

Сегодня мы выступим в немного непривычном для себя амплуа, будем рассказывать не о гаджетах, а о технологиях, которые стоят за ними. Месяц назад мы были в Казани, где познакомились с ребятами из Навигатор-кампуса. Заодно побывали на расположенном близко (ну, относительно близко) заводе по производству печатных плат — Технотех. Этот пост — попытка разобраться в том, как же все-таки производят те самые печатные платы.

Этот пост — попытка разобраться в том, как же все-таки производят те самые печатные платы.Итак, как же все-таки делают печатные платы для наших любимых гаджетов?

На заводе умеют делать платы от начала и до конца — проектирование платы по вашему ТЗ, изготовление стеклотекстолита, производство односторонних и двухсторонних печатных плат, производство многослойных печатных плат, маркировка, проверка, ручная и автоматическая сборка и пайка плат.

Для начала, я покажу, как делают двухсторонние платы. Их техпроцесс ничем не отличается от производства односторонних печатных плат, кроме того, что при изготовлении ОПП не производят операции на второй стороне.

О методах изготовления плат

Вообще, все методы изготовления печатных плат можно разделить на две большие категории: аддитивные(от латинского additio -прибавление) и субтрактивные (от латинского subtratio—отнимание). Примером субтрактивной технологии является всем известный ЛУТ(Лазерно-утюжная технология) и его вариации. В процессе создания печатной платы по этой технологии мы защищаем будущие дорожки на листе стеклотекстолита тонером от лазерного принтера, а затем стравливаем все ненужное в хлорном железе.

В процессе создания печатной платы по этой технологии мы защищаем будущие дорожки на листе стеклотекстолита тонером от лазерного принтера, а затем стравливаем все ненужное в хлорном железе.В аддитивных методах проводящие дорожки, наоборот, наносятся на поверхность диэлектрика тем или иным способом.

Полуаддитивные методы(иногда их еще называют комбинированными. ) — нечто среднее между классическими аддитивными и субтрактивными. В процессе производства ПП по этому методу часть проводящего покрытия может стравливаться(иногда почти сразу после нанесения), но как правило это происходит быстрее/проще/дешевле, чем в субтрактивных методах. В большинстве случаев, это следствие того, что большая часть толщины дорожек наращивается гальваникой или химическими методами, а слой, который подвергается травлению — тонкий, и служит лишь в качестве проводящего покрытия для гальванического осаждения.

Я покажу именно комбинированный метод.

Изготовление двухслойных печатных плат по комбинированному позитивному методу(полуаддитивный метод)

Изготовление стеклотекстолита

Процесс начинается с изготовления фольгированного стеклотекстолита. Стеклотекстолит — это материал, состоящий из тонких листов стекловолокна(они похожи на плотную блестящую ткань), пропитанных эпоксидной смолой и спрессованных стопкой в лист.

Стеклотекстолит — это материал, состоящий из тонких листов стекловолокна(они похожи на плотную блестящую ткань), пропитанных эпоксидной смолой и спрессованных стопкой в лист. Сами полотна стекловолокна тоже не слишком просты — это плетеные(как обычная ткань в вашей рубашке) тонкие-тонкие нити обычного стекла. Они настолько тонкие, что могут легко гнуться в любых направлениях. Выглядит это примерно вот так:

Увидеть ориентацию волокон можно на многострадальной картинке из википедии:

В центре платы, светлые участки — это волокна идут перпендикулярно срезу, участки чуть темнее — параллельно.

Или например на микрофотографии tiberius, насколько я помню из этой статьи:

Итак, начнем.

Стекловолоконное полотно поступает на производство вот в таких бобинах:

Оно уже пропитано частично отвержденной эпоксидной смолой — такой материал называется препрегом, от английского pre-impregnated — предварительно пропитанный. Так как смола уже частично отверждена, она уже не такая липкая, как в жидком состоянии — листы можно брать руками, совсем не опасаясь испачкаться в смоле. Смола станет жидкой только при нагреве фольги, и то лишь на несколько минут, прежде чем застыть окончательно.

Смола станет жидкой только при нагреве фольги, и то лишь на несколько минут, прежде чем застыть окончательно.

Нужное количество слоев вместе с медной фольгой собирается вот на этом аппарате:

А вот сам рулон фольги.

Далее полотно нарезается на части и поступает в пресс высотой в два человеческих роста:

На фото Владимир Потапенко, начальник производства.

Интересно реализована технология нагрева во время прессования: нагреваются не части пресса, а сама фольга. На обе стороны листа подается ток, который за счет сопротивления фольги нагревает лист будущего стеклотекстолита. Прессование происходит при сильно пониженном давлении, для исключения появления воздушных пузырей внутри текстолита

При прессовании, за счет нагрева и давления, смола размягчается, заполняет пустоты и после полимеризации получается единый лист.

Вот такой:

Он нарезается на заготовки для плат специальным станком:

Технотех использует два вида заготовок: 305х450 — маленькая групповая заготовка, 457х610 — большая заготовка

После этого к каждому комплекту заготовок распечатывается маршрутная карта, и путешествие начинается…

Маршрутная карта — это вот такая бумажка с перечнем операций, информацией о плате и штрих-кодом. Для контроля выполнения операций используется 1С 8, в которую внесена вся информация о заказах, о техпроцессе и так далее. После выполнения очередного этапа производства сканируется штрихкод на маршрутном листе и заносится в базу.

Для контроля выполнения операций используется 1С 8, в которую внесена вся информация о заказах, о техпроцессе и так далее. После выполнения очередного этапа производства сканируется штрихкод на маршрутном листе и заносится в базу.

Сверловка заготовок

Первый этап производства однослойных и двухслойных печатных плат — сверление отверстий. С многослойными платами все сложнее, и я расскажу об этом позже. Заготовки с маршрутными листами поступают на участок сверловки:Из заготовок собирается пакет для сверловки. Он состоит из подложки(материал типа фанеры), от одной до трех одинаковых заготовок печатных плат и алюминиевой фольги. Фольга нужна для определения касания сверла поверхности заготовки — так станок определяет поломку сверла. Еще при каждом захвате сверла он контролирует его длину и заточку лазером.

После сборки пакета он закладывается вот в этот станок:

Он такой длинный, что мне пришлось сшивать эту фотку из нескольких кадров. Это швейцарский станок фирмы Posalux, точной модели, к сожалению не знаю.

По характеристикам он близок вот к этому. Он ест

По характеристикам он близок вот к этому. Он ест Программа разрабатывается отдельно, и подгружается по сети. Все что надо сделать оператору — отсканировать штрихкод партии и заложить пакет из заготовок внутрь. Емкость инструментального магазина: 6000 сверл или фрез.

Рядом стоит большой шкаф со сверлами, но оператору нет необходимости контролировать заточку каждого сверла и менять его — станок все время знает степень износа сверл — записывает себе в память сколько отверстий было просверлено каждым сверлом. При исчерпании ресурса сам меняет сверло на новое, старые сверла останется выгрузить из контейнера и отправить на повторную заточку.

Вот так выглядят внутренности станка:

После сверловки в маршрутном листе и базе делается отметка, а плата отправляется

Очистка, активация заготовок и химическое меднение.

Хоть станок и пользуется своими «пылесосом» во время и после сверловки, поверхность платы и отверстий все равно надо очистить от загрязнений и подготовить к следующей технологической операции. Для начала, плата просто очищается в моющем растворе механическими абразивамиНадписи, слева направо: «Камера зачистки щетками верх/низ», «Камера промывки», «Нейтральная зона».

Плата становится чистой и блестящей:

После этого в похожей установке проводится процесс активации поверхности.

Палладий, в отличии от меди, легко осаждается на любую поверхность, и в дальнейшем служит центрами кристаллизации для меди. Установка активации:

Палладий, в отличии от меди, легко осаждается на любую поверхность, и в дальнейшем служит центрами кристаллизации для меди. Установка активации:После этого, последовательно проходя несколько ванн в еще одной похожей установке заготовка обзаводится тонким(меньше микрона) слоем меди в отверстиях.

Дальше этот слой гальваникой наращивается до 3-5 микрон — это улучшает стойкость слоя к окислению и повреждениям.

Нанесение и экспонирование фоторезиста, удаление незасвеченных участков.

Дальше плата отправляется в участок нанесения фоторезиста. Нас туда не пустили, потому что он закрыт, и вообще, там чистая комната, поэтому ограничимся фотографиями через стекло. Нечто подобное я видел в Half-Life(я про трубы, спускающиеся с потолка):Собственно вот зеленая пленка на барабане — это и есть фоторезист.

Далее, слева направо(на первой фотографии): две установки нанесения фоторезиста, дальше автоматическая и ручная рамы для засветки по заранее подготовленным фотошаблонам.

В автоматической раме присутствует контроль, который учитывает допуск по совмещению с реперными точками и отверстиями. В ручной рамке маска и плата совмещаются руками. На этих же рамах экспонируется шелкография и паяльная маска. Дальше — установка проявки и отмывки плат, но так как мы туда не попали, фотографий этой части у меня нет. Но там ничего интересного — примерно такой же конвейер как в «активации», где заготовка проходит последовательно несколько ванн с разными растворами.

В автоматической раме присутствует контроль, который учитывает допуск по совмещению с реперными точками и отверстиями. В ручной рамке маска и плата совмещаются руками. На этих же рамах экспонируется шелкография и паяльная маска. Дальше — установка проявки и отмывки плат, но так как мы туда не попали, фотографий этой части у меня нет. Но там ничего интересного — примерно такой же конвейер как в «активации», где заготовка проходит последовательно несколько ванн с разными растворами.А на переднем плане — огромный принтер, который эти самые фотошаблоны печатает:

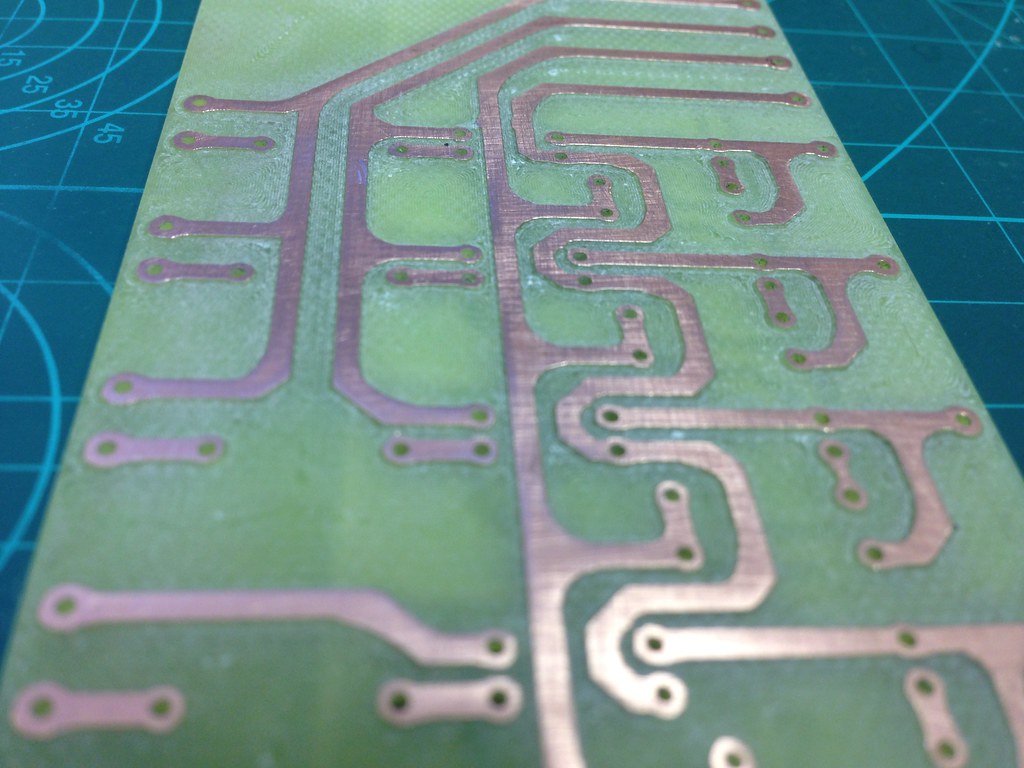

Вот плата с нанесенным, экспонированным и проявленным:

Обратите внимание, фоторезист нанесен на места, на которых в дальнейшем не будет меди — маска негативная, а не позитивная, как в в ЛУТ-е или домашнем фоторезисте. Это потому, что в дальнейшем наращивание будет происходить в местах будущих дорожек.

Это тоже позитивная маска:

Все эти операции происходят при неактиничном освещении, спектр которого подобран таким образом, чтобы одновременно не оказывать влияния на фоторезист и давать максимальную освещенность для работы человека в данном помещении.

Люблю объявления, смысл которых я не понимаю:

Гальваническая металлизация

Теперь настал через ее величества — гальванической металлизации. На самом деле, ее уже проводили на прошлом этапе, когда наращивали тонкий слой химической меди. Но теперь слой будет наращён еще больше — с 3 микрон до 25. Это уже тот слой, который проводит основной ток в переходных отверстиях. Делается это вот в таких ваннах:В которых циркулируют сложные составы электролитов:

А специальный робот, повинуясь заложенной программе, таскает платы из одной ванны в другую:

Один цикл меднения занимает 1 час 40 минут. В одной паллете могут обрабатываться 4 заготовки, но в ванне таких паллет может быть несколько.

Осаждение металлорезиста

Следующая операция представляет собой еще одну гальваническую металлизацию, только теперь осаждаемый материал не медь, а ПОС — припой свинец-олово. А само покрытие, по аналогии с фоторезистом называется металлорезистом. Платы устанавливаются в раму:Эта рама проходит несколько уже знакомых нам гальванических ванн:

И покрывается белым слоем ПОС-а.

На заднем плане видна другая плата, еще не обработанная:

На заднем плане видна другая плата, еще не обработанная:Удаление фоторезиста, травление меди, удаление металлорезиста

Теперь с плат смывается фоторезист, он выполнил свою функцию. Теперь на все еще медной плате остались дорожки, покрытые металлорезистом. На этой установке происходит травление в хитром растворе, который травит медь, но не трогает металлорезист. Насколько я запомнил, он состоит из углекислого аммония, хлористого аммония и гидрооксида аммония. После травления платы выглядят вот так:

Дорожки на плате — это «бутерброд» из нижнего слоя меди и верхнего слоя гальванического ПОС-а. Теперь, другим еще более хитрым раствором проводится другая операция — слой ПОС-а убирается, не затрагивая слой меди.

Правда, иногда ПОС не убирается, а оплавляется в специальных печах. Или плата проходит горячее лужение(HASL-процесс) — когда она опускается в большую ванну с припоем. Сначала она покрывается канифольным флюсом:

И устанавливается вот в такой автомат:

Он опускает плату в ванну с припоем и тут же вытаскивает ее обратно.

Потоки воздуха сдувают лишний припой, оставляя лишь тонкий слой на плате. Плата получается вот такая:

Потоки воздуха сдувают лишний припой, оставляя лишь тонкий слой на плате. Плата получается вот такая:Но на самом деле метод немного «варварский» и не очень действует на платы, особенно многослойные — при погружении в расплав припоя плата переносит температурный шок, что не очень хорошо действует на внутренние элементы многослойных плат и тонкие дорожки одно- и двухслойных.

Гораздо лучше покрывать иммерсионным золотом или серебром. Вот тут очень хорошая информация о иммерсионных покрытиях, если кому интересно.

Мы не побывали на участке иммерсионных покрытий, по банальной причине — он был закрыт, а за ключом было идти лень. А жаль.

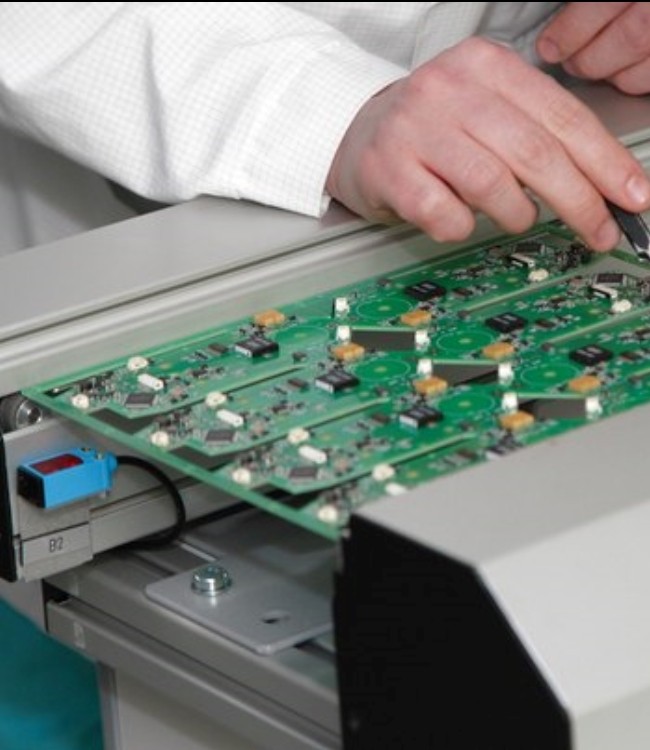

Электротест

Дальше почти готовые платы отправляются на визуальный контроль и электротест. Электротест — это когда проверяются соединения всех контактных площадок между собой, нет ли где обрывов. Выглядит это очень забавно — станок держит плату и быстро-быстро тыкает в нее щупами. Видео этого процесса можно посмотреть у меня в инстаграме(кстати, подписаться можно там же). А в виде фото это выглядит вот так:

А в виде фото это выглядит вот так:Та большая машина слева — и есть электротест. А вот и сами щупы ближе:

На видео, правда, была другая машинка — с 4 щупами, а тут их 16. Говорят, гораздо быстрее всех трех старых машинок с четырьмя щупами вместе взятых.

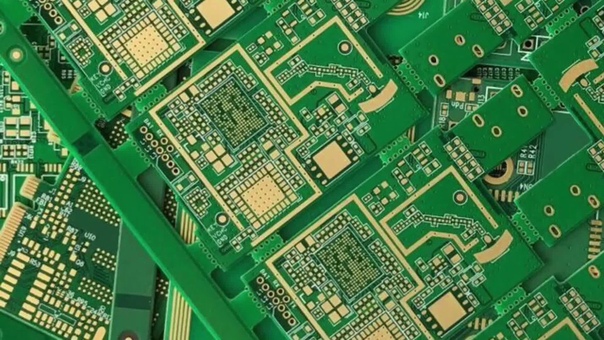

Нанесение паяльной маски и покрытие контактных площадок

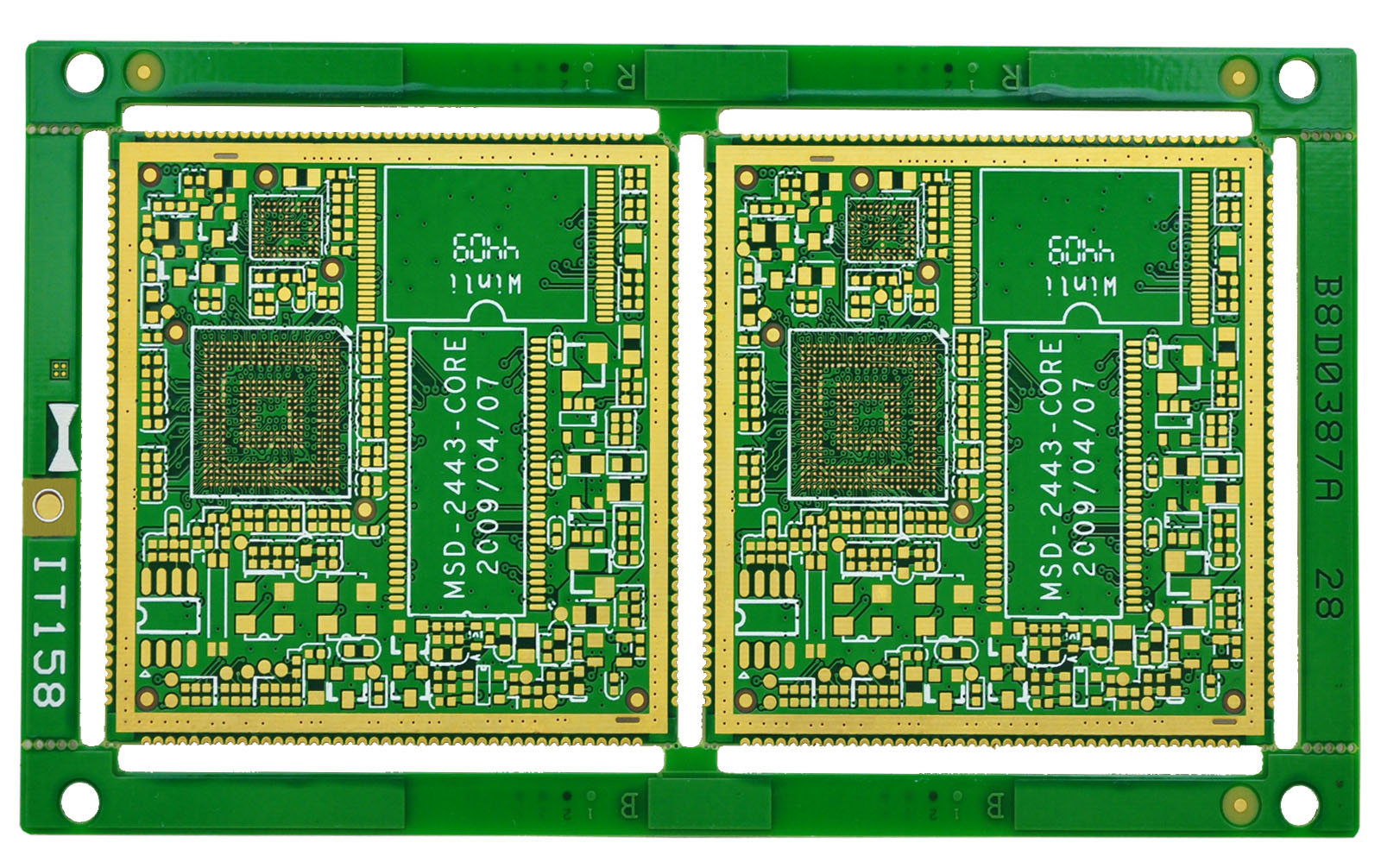

Следующий технологический процесс — нанесение паяльной маски. То самое зеленое(ну, чаще всего зеленое. А вообще оно бывает очень разных цветов) покрытие, которое мы видим на поверхности плат. Подготовленные платы:Закладываются вот в такой автомат:

Который через тонкую сеточку размазывает полужидкую маску по поверхности платы:

Видео нанесения, кстати, тоже можно посмотреть в инстаграме(и подписаться тоже:)

После этого, платы сушатся, пока маска перестанет липнуть, и экспонируются в той же желтой комнате, что мы видели выше. После этого, неэкспонированная маска смывается, обнажая контактные пятачки:

Потом их покрывают финишным покрытием — горячим лужением или иммерсионным нанесением:

И наносят маркировку — шелкографию.

Это белые(чаще всего) буковки, которые показывают, где какой разъем и какой элемент тут стоит.

Это белые(чаще всего) буковки, которые показывают, где какой разъем и какой элемент тут стоит. Она может наносится по двум технологиям. В первом случае все происходит так же, как и с паяльной маской, отличается лишь цвет состава. Она закрывает всю поверхность платы, потом экспонируется, и неотвержденные ультрафиолетом участки смываются. Во втором случает ее наносит специальный принтер, печатающий хитрым эпоксидным составом:

Это и дешевле, и гораздо быстрее. Военные, кстати, не жалуют этот принтер, и постоянно указывают в требованиях к своим платам, что маркировка наносится только фотополимером, что очень огорчает главного технолога.

Изготовление многослойных печатных плат по методу металлизации сквозных отверстий:

Все, что я описал выше — касается только односторонних и двухсторонних печатных плат(на заводе их, кстати, никто так не называет, все говорят ОПП и ДПП). Многослойные платы(МПП) делаются на этом же оборудовании, но немного по другой технологии.Изготовление ядер

Ядро — это внутренний слой тонкого текстолита с медными проводниками на нем. Таких ядер в плате может быть от 1(плюс две стороны — трехслойная плата) до 20. Одно из ядер называется золотым — это означает, что оно используется в качестве реперного — того слоя, по которому выставляются все остальные. Ядра выглядят вот так:

Таких ядер в плате может быть от 1(плюс две стороны — трехслойная плата) до 20. Одно из ядер называется золотым — это означает, что оно используется в качестве реперного — того слоя, по которому выставляются все остальные. Ядра выглядят вот так:Изготавливаются они точно так же, как и обычные платы, только толщина стеклотекстолита очень мала — обычно 0,5мм. Лист получается такой тонкий, то его можно изгибать, как плотную бумагу. На его поверхность наносится медная фольга, и дальше происходят все обычные стадии — нанесение, экспонирование фоторезиста и травление. Итогом этого являются вот такие листы:

После изготовления дорожки проверяются на целостность на станке, который сравнивает рисунок платы на просвет с фотошаблоном. Кроме этого, существует еще и визуальный контроль. Причем реально визуальный — сидят люди и смотрят в заготовки:

Иногда какая-то из стадий контроля выносит вердикт о плохом качестве одной из заготовок(черные крестики):

Этот лист плат, в которой случился дефект все равно изготовится полностью, но после нарезки бракованная плата пойдет в мусор.

После того, как все слои изготовлены и проверены, наступает черед следующей технологической операции.

После того, как все слои изготовлены и проверены, наступает черед следующей технологической операции.Сборка ядер в пакет и прессование

Это происходит в зале под названием «Участок прессования»:Ядра для платы выкладываются вот в такую стопочку:

А рядом кладется карта расположения слоев:

После чего в дело вступает полуавтоматическая машина прессования плат. Полуавтоматичность ее заключается в том, что оператор должен по ее команде подавать ей ядра в определенном порядке.

Перекладывая их для изоляции и склеивания листами препрега:

А дальше начинается магия. Автомат захватывает и переносит листы в рабочее поле:

А затем совмещает их по реперным отверстиям относительно золотого слоя.

Дальше заготовка поступает в горячий пресс, а после прогрева и полимеризации слоев — в холодный. После этого мы получаем такой же лист стеклотекстолита, который ничем не отличается от заготовок для двухслойных печатных плат. Но внутри у него

Дальше процесс проходит те же стадии, что я уже описывал ранее. Правда, за небольшим различием.

Дальше процесс проходит те же стадии, что я уже описывал ранее. Правда, за небольшим различием.Сверловка заготовок

При сборке пакета ОПП и ДПП для сверловки его не нужно центровать, и его можно собирать с некоторым допуском — все равно это первая технологическая операция, и все остальные будут ориентироваться на нее. А вот при сборке пакета многослойных печатных плат очень важно привязаться к внутренним слоям — при сверловке отверстие должно пройти насквозь все внутренние контакты ядер, соединив их Это рентгеновский сверлильный станок, который видит сквозь текстолит внутренние металлически реперные метки и по их расположению сверлит базовые отверстия, в которые вставляются крепежи для установки пакета в сверлильный станок.

Металлизация

Дальше все просто — заготовки сверлятся, очищаются, активируются и металлизируются. Металлизация отверстия связывает между собой все медные пяточки внутри печатной платы:Таким образом, завершая электронную схему внутренностей печатной платы.

Проверка и шлифы

Дальше от каждой платы отрезается кусочек, который шлифуется и рассматривается в микроскоп, для того, чтобы удостовериться, что все отверстия получились нормально. Эти кусочки называются шлифы — поперечно срезанные части печатной платы, которые позволяет оценить качество платы в целом и толщину медного слоя в центральных слоях и переходных отверстиях. В данном случае, под шлиф пускают не отдельную плату, а специально сделанные с краю платы весь набор диаметров переходных отверстий, которые используются в заказе. Шлиф, залитый в прозрачный пластик выглядит вот так:

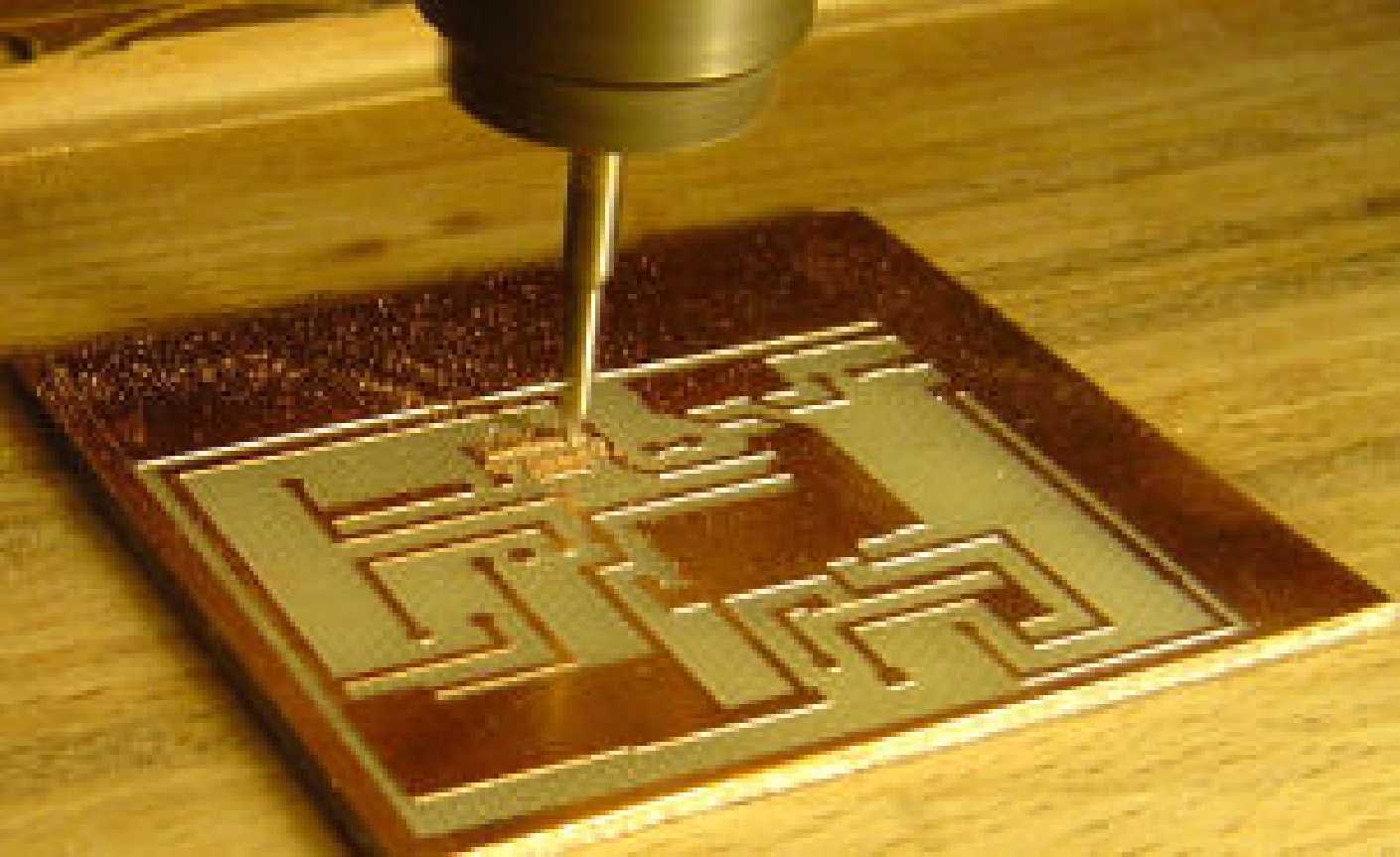

Фрезеровка или скрайбирование

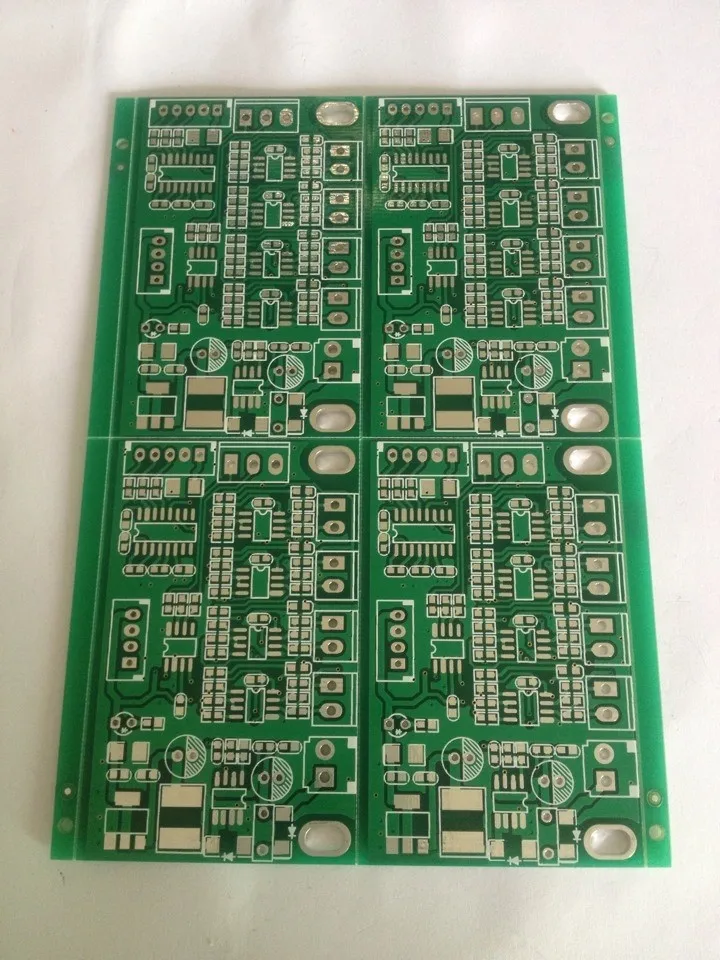

Далее платы, которые находятся на групповой заготовке необходимо разделить на несколько частей. Делается это либо на фрезерном станке:Который фрезой вырезает нужный контур. Другой вариант — скрайбирование, это когда контур платы не вырезается, а надрезается круглым ножом. Это быстрее и дешевле, но позволяет делать только прямоугольные платы, без сложных контуров и внутренних вырезов.

Вот скрайбированная плата:

Вот скрайбированная плата:А вот фрезерованная:

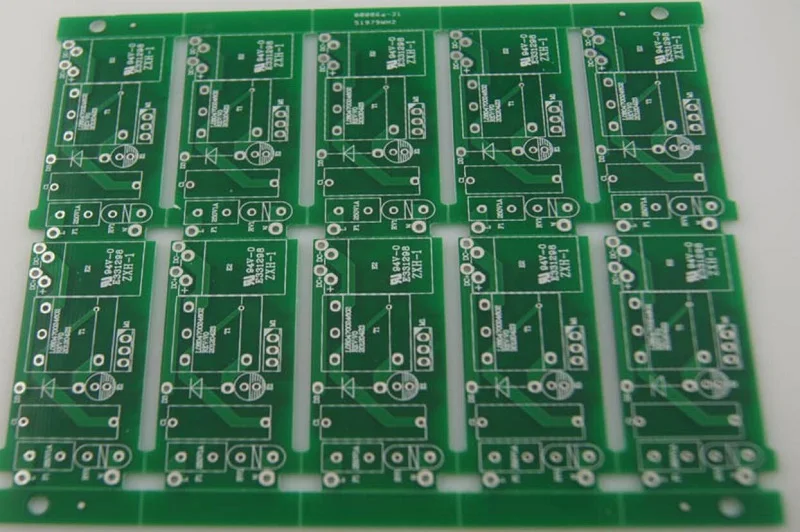

Если заказывалось только изготовление плат, то на этом все заканчивается — платы складывают в стопочку:

Оборачивается все тем же маршрутным листом:

И ждет отправки.

А если нужна сборка и запайка, то впереди есть еще кое-что интересное.

Сборка

Дальше плата, если это необходимо поступает на участок сборки, где на нее напаиваются нужные компоненты. Если мы говорим о ручной сборке — то все понятно, сидят люди(кстати, в большинстве своем женщины, когда я к ним зашел, у меня уши в трубочку свернулись от песни из магнитофона «Боже, какой мужчина»):

И собирают, собирают:

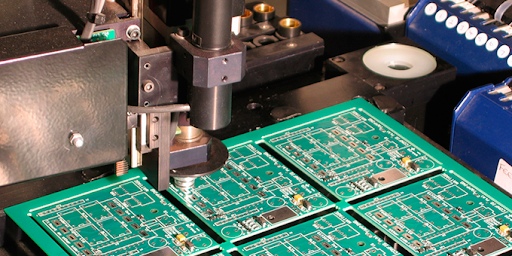

А вот если говорить о автоматической сборке, то там все гораздо интереснее. Происходит это вот на такой длинной 10-метровой установке, которая делает все — от нанесения паяльной пасты до пайки по термопрофилям.

Кстати, все серьёзно. Там заземлены даже коврики:

Как я говорил, начинается все с того, что на неразрезанный лист с печатными платами устанавливают вместе с металлическим шаблоном в начало станка.

На шаблон густо намазывается паяльная паста, и ракельный нож проходя сверху оставляет точно отмерянные количества пасты в углублениях шаблона.

На шаблон густо намазывается паяльная паста, и ракельный нож проходя сверху оставляет точно отмерянные количества пасты в углублениях шаблона.Шаблон поднимается, и паяльная паста оказывается в нужных местах на плате. Кассеты с компонентами устанавливаются в отсеки:

Каждый компонент заводится в соответствующую ему кассету:

Компьютеру, управляющему станком, говорится где какой компонент находится:

И он начинает расставлять компоненты на плате.

Выглядит это вот так(видео не мое). Можно смотреть вечно:

Аппарат установки компонентов называется Yamaha YS100 и способен устанавливать 25000 компонентов в час(на один тратится 0.14 секунды).

Дальше плата проходит горячую и холодные зоны печки(холодная — это значит «всего» 140°С, по сравнению с 300°С в горячей части). Побыв строго определенное время в каждой зоне со строго определенной температурой, паяльная паста плавится, образуя одно целое с ножками элементов и печатной платой:

Запаянный лист плат выглядит вот так:

Все.

Плата разрезается, если нужно и упаковывается, чтобы вскоре уехать к заказчику:

Плата разрезается, если нужно и упаковывается, чтобы вскоре уехать к заказчику:Примеры

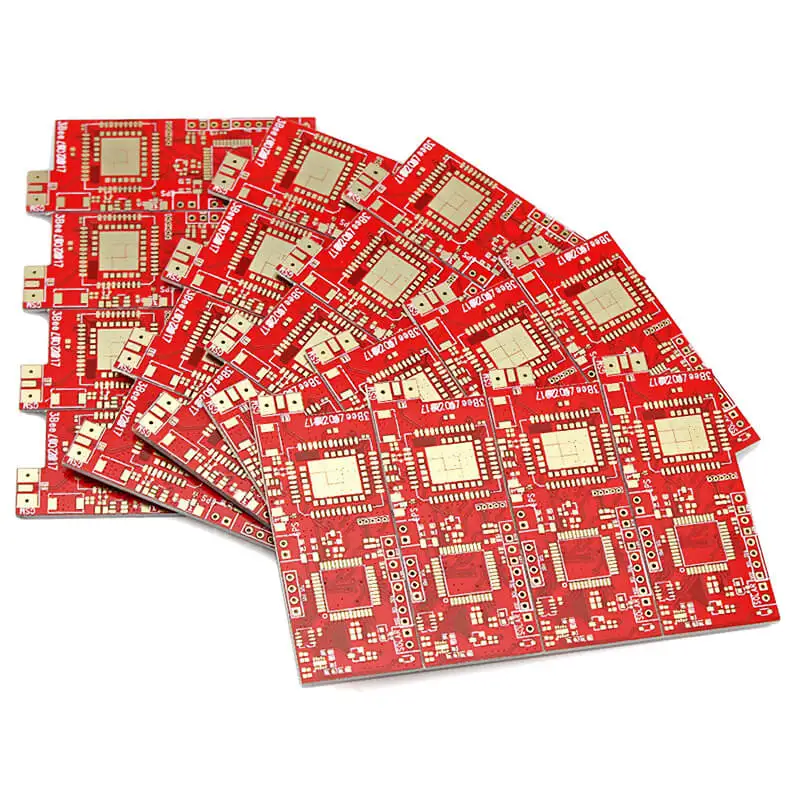

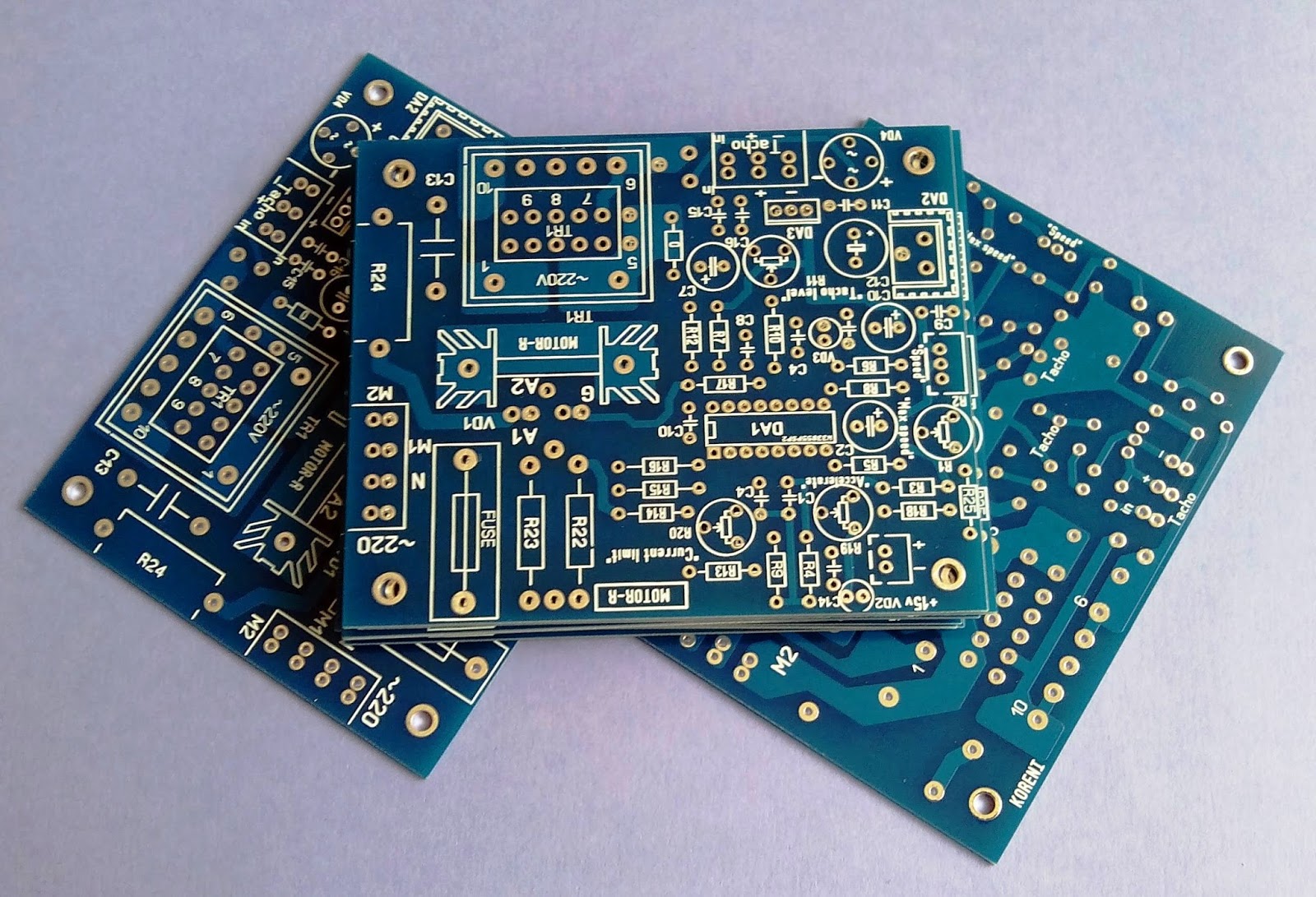

Напоследок, примеры того, что технотех может делать. Например, конструирование и изготовление многослойных плат(до 20 слоев), включая платы для BGA компонентов и HDI платы:C со всеми «номерными» военными приемками(да, на каждой плате вручную ставится номер и дата изготовления — этого требуют военные):

Проектирование, изготовления и сборка плат практически любой сложности, из своих или из компонентов заказчика:

И ВЧ, СВЧ, платы с металлизированным торцом и металлическим основанием(фотографий этого я не сделал, к сожалению).

Конечно, они не конкурент резониту в плане быстрых прототипов плат, но если у вас от 5 штук, рекомендую запросить у них стоимость изготовления — они очень хотят работать с гражданскими заказами.

И все-таки, в России производство еще есть. Что бы там не говорили.

Напоследок можно отдышаться, поднять глаза на потолок и попытаться разобраться в хитросплетениях труб:

Что почитать?

Субтрактивный комбинированный позитивный метод в домашних условиях ДПП в картинках

Несколько разных технологий изготовления ДПП и МПП

Производство в фотографиях(правда, без описания)

Процесс изготовления печатной платы на дому / Хабр

Введение

Кому не приходилось изготавливать печатную плату? Дело это не очень сложное, а результат придаёт проекту завершённость. В этом посте я бы хотел рассказать о процессе создания печатной платы на дому. Я опишу фоторезистивный метод создания платы. Он довольно прост в применении и позволяет печатать весьма сложные платы. Более того, я обошёлся струйным принтером.

Пост содержит фотографии, видео и схемы.

Идея фоторезистивного метода очень проста. Медь на печатной плате сверху покрыта специальным веществом. Если на это вещество попадает свет, то оно потом растворяется в проявителе. Если свет не попал, то в проявителе вещество остаётся красителем. Процесс изготовления платы состоит из четырёх частей:

1. Создаём прозрачную маску на которой размечено что с чем соединять

1. Светим на плату с веществом через эту маску

2. Бросаем плату в проявитель: на плате окрашены только места, размеченные на маске

3. Бросаем плату в травитель: он съест всю медь, кроме окрашеной

Создание схемы

Первый шаг создания печатной платы вполне очевиден: надо создать схему того, что будет на плате. Довольно стандартной программой для этого является Eagle CAD. Не смотря на то, что программой довольно сложно овладеть (мне так кажется, что она совершенно отвратительна в использовании), Eagle CAD пользуются очень многие. Пользователей так много, что производители и поставщики деталей иногда создают библиотеки компонентов.

В рамках этого поста мы будем делать довольно простое устройство: плату, разводящую контакты для ATTiny. Так, чтобы можно было воткнуть в плату чип, питание и программатор.

Сначала нарисуем простенькую схему, а потом, нажав «Switch to board» расположим компоненты на макете платы.

Схему и разводку платы можно увидеть тут.

Печать макета

Подготовим макет к печате. Надо убедиться, что включены только слои с Bottom, Pads, Vias, Dimension. В меню печати надо включить Mirror и Black. Таким образом макет будет отражен и напечатан лишь черным цветом. Не знаю, есть ли более удобный способ, но я распечатал макет в PDF, сконвертировал PDF в TIFF с довольно прилиным разрешением, а потом в текстовом редакторе размножил картинку, чтобы заполнить лист:

Отмечу, что я печатал две схемы, одну – на сегодня, а другую – на потом.

Документ готов. Печатаем на прозрачной плёнке. Я использовал плёнку от MG Chemicals. Хоть она и предназначена для лазерных принтеров, я использовал свой струйный Lexmark. Минус: чернила легко смазать рукой.

Подготовка платы

Очевидно, что для фоторезистивного процесса необходима плата, покрытая специальным веществом. Можно купить это вещество и покрывать плату самому, но я решил купить готовую. Вырежим из платы кусочек, соответствующий размерам схемы. Я использовал аппарат Dremel для вырезания:

Экспонирование

Всё готово для экспонирования платы. Опыт показывает, что струйный принтер может не дать нужной плотности (то есть чёрный с виду на самом деле будет пронизан мелкими дырочками). Бороться с этим не сложно: можно совместить два или три слоя распечатки. Вот так:

Снимем с платы защитный слой (белая тонка плёночка) и положим её на основу (книжка по электронике даёт +3 к удаче). Плату укроем плёнкой с распечаткой и прижмём это дело стеклом:

Конструкция должна простоять под сильной лампой минут 10:

Проявка

Пока плата экспонируется, разведём проявитель. На коробочке проявителя написана пропорция и рекомендуемая температура. Я взял проявитель от MG Chemicals. Он разводится в любой пластиковой посудине в соотношении 1 к 10:

Проявитель готов, десять минут уже прошло. Берём плату и кидаем её в проявитель:

Получится что-то вроде этого:

Травление

Споласкиваем плату в воде и кидаем её в травитель. Я использовал хлорное железо от MG Chemicals. Рекомендуемая температура – 50° C, но я травил при комнатных 25° С. Травилось минут 20:

Получится что-то вроде этого:

Зачистка

Оставшийся краситель легко удаляется спиртованными тряпочками:

В результате остаётся чистенькая плата:

Отверстия

Дыры дырявить просто. Я использовал тот же аппарат Dremel:

Получается почти уже готовая плата:

Компоненты

Цепляем на плату необходимые компоненты и припаиваем их к медной основе:

Результат

Плата получилась что надо, хоть друзьям показывай:

Впрочем, не всем друзьям объяснишь, что это такое…

Безопасность

Процесс изготовления плат этим методом предполагает работу со всякой химической дрянью.

Во-перых, не сливайте химическую дрянь в раковину или туалет. В интернете много советов о том, что с этой дрянью делать.

Во-вторых эта химическая дрянь портит одежду, оставляет пятна на руках и делает что-то совсем страшное с глазами. Пожалуйста, используйте средства безопасности! К примеру, я использовал резиновые перчатки, очки и передник из шторы для душа:

Я буду рад ответить на вопросы, услышать предложения как этот процесс можно улучшить, ну и, конечно, дополнить пост любой упущенной информацией.

Изготовление высококачественных печатных плат в «домашних» условиях

Таити!.. Таити!..

Не были мы ни на каком Таити!

Нас и тут неплохо кормят!

© Кот из мультика

Вступление с отступлением

Как в бытовых и лабораторных условиях делали платы раньше? Способов было несколько например:

- рисовали будущие проводники рейсфедерами;

- гравировали и резали резаками;

- наклеивали скотч или изоленту, потом рисунок вырезали скальпелем;

- изготавливали простейшие трафареты с последующим нанесением рисунка с помощью аэрографа.

Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем.

Это был длительный и трудоемкий процесс, требующий от «рисователя» недюжинных художественных способностей и аккуратности. Толщина линий с трудом укладывалась в 0,8 мм, точность повторения была никакая, каждую плату нужно было рисовать отдельно, что сильно сдерживало выпуск даже очень маленькой партии печатных плат (далее ПП).

Что же мы имеем сегодня?

Прогресс не стоит на месте. Времена, когда радиолюбители рисовали ПП каменными топорами на шкурах мамонтов, канули в лету. Появление на рынке общедоступной химии для фотолитографии открывает перед нами совсем иные перспективы производства ПП без металлизации отверстий в домашних условиях.

Коротко рассмотрим химию, используемую сегодня для производства ПП.

Фоторезист

Можно использовать жидкий или пленочный. Пленочный в данной статье рассматривать не будем вследствие его дефицитности, сложностей прикатывания к ПП и более низкого качества получаемых на выходе печатных плат.

После анализа предложений рынка я остановился на POSITIV 20 в качестве оптимального фоторезиста для домашнего производства ПП.

Назначение:

POSITIV 20 фоточувствительный лак. Используется при мелкосерийном изготовлении печатных плат, гравюр на меди, при проведении работ, связанных с переносом изображений на различные материалы.

Свойства:

Высокие экспозиционные характеристики обеспечивают хорошую контрастность переносимых изображений.

Применение:

Применяется в областях, связанных с переносом изображений на стекло, пластики, металлы и пр. при мелкосерийном производстве. Способ применения указан на баллоне.

Характеристики:

Цвет: синий

Плотность: при 20°C 0,87 г/см3

Время высыхания: при 70°C 15 мин.

Расход: 15 л/м2

Максимальная фоточувствительность: 310-440 нм

Подробнее о POSITIV 20 можно почитать здесь.

В инструкции к фоторезисту написано, что хранить его можно при комнатной температуре и он не подвержен старению. Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2 +6°C. Но ни в коем случае не допускайте отрицательных температур!

Если использовать фоторезисты, продаваемые «на розлив» и не имеющие светонепроницаемой упаковки, требуется позаботиться о защите от света. Хранить нужно в полной темноте и температуре +2 +6°C.

Просветитель

Аналогично, наиболее подходящим просветителем я считаю постоянно используемый мной TRANSPARENT 21.

Назначение:

Позволяет непосредственно переносить изображения на поверхности, покрытые светочувствительной эмульсией POSITIV 20 или другим фоторезистом.

Свойства:

Придает прозрачность бумаге. Обеспечивает пропускание ультрафиолетовых лучей.

Применение:

Для быстрого переноса контуров рисунков и схем на подложку. Позволяет значительно упростить процесс репродуцирования и сократить временные затраты.

Характеристики:

Цвет: прозрачный

Плотность: при 20°C 0,79 г/см3

Время высыхания: при 20°C 30 мин.

Примечание:

Вместо обычной бумаги с просветителем можно использовать прозрачную пленку для струйных или лазерных принтеров в зависимости от того, на чем будем печатать фотошаблон.

Проявитель фоторезиста

Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5H2O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП. Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими. Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной проверено неоднократно.

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом Sprint Layout 3.0R (~650 КБ).

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0 (~450 КБ).

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже ситтал и поликор (высокочастотная керамика в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

Располагаем плату на горизонтальной или слегка наклоненной поверхности и наносим состав из аэрозольной упаковки с расстояния примерно 20 см. Помним, что важнейший враг при этом пыль. Каждая частица пыли на поверхности заготовки источник проблем. Чтобы создать однородное покрытие, распыляем аэрозоль непрерывными зигзагообразными движениями, начиная из верхнего левого угла. Не применяйте аэрозоль в избыточных количествах, так как это вызывает нежелательные подтеки и приводит к образованию неоднородного по толщине покрытия, требующего более длительного времени экспозиции. Летом при высокой температуре окружающей среды может потребоваться повторная обработка, либо необходимо распылять аэрозоль с меньшего расстояния для уменьшения потерь от испарения. При распылении не наклоняйте баллон сильно это приводит к повышенному расходу газа-пропеллента и как следствие аэрозольный баллон прекращает работу, хотя в нем остается еще фоторезист. Если вы получаете неудовлетворительные результаты при аэрозольном нанесении фоторезиста, используйте центрифужное покрытие. В этом случае фоторезист наносится на плату, закрепленную на вращающемся столе с приводом 300-1000 оборотов в минуту. После окончания нанесения покрытия плата не должна подвергаться воздействию сильного света. По цвету покрытия можно приблизительно определить толщину нанесенного слоя:

- светло-серый синий 1-3 микрона;

- темно-серый синий 3-6 микрон;

- синий 6-8 микрон;

- темно-синий более 8 микрон.

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов. По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП.

Заготовка с фотошаблоном под оргстеклом. Используем коробку из-под компакт-диска.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

| Источник света | Время | Расстояние | Примечание |

|---|---|---|---|

| ртутная лампа Philips HPR125 | 3 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 1000W | 1,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 500W | 2,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| кварцевая лампа 300W | 3-4 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| солнечный свет | 5-10 мин. | лето, в полдень, безоблачно | покрытие из кварцевого стекла толщиной 5 мм |

| лампы Osram-Vitalux 300W | 4-8 мин. | 40 см | покрытие из кварцевого стекла толщиной 8 мм |

Лампы УФ-излучения

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) подробнее смотрите в начале статьи при температуре раствора 20-25°C. Если до 2 минут проявления нет мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой.

Плата вытравлена

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм в таком случае сверло будет хорошо центроваться.

Желательно использовать сверла, покрытые карбидом вольфрама: сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), так как сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром менее 1 мм лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться. Если сверлить ручной дрелью неизбежны перекосы, ведущие к неточной стыковке отверстий между слоями. Движение сверху вниз на вертикальном сверлильном станке самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким (т.е. сверло точно соответствует диаметру отверстия) или с толстым (иногда называют «турбо-») хвостовиком, имеющим стандартный размер (обычно, 3,5 мм). При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, так как такое сверло при движении вверх может приподнять ПП, перекосить перпендикулярность и вырвать фрагмент платы.

Сверла маленьких диаметров обычно вставляются либо в цанговый патрон (различных размеров), либо в трехкулачковый патрон. Для точной фиксации закрепление в трехкулачковом патроне не самый лучший вариант, и маленький размер сверла (меньше 1 мм) быстро делает желобки в зажимах, теряя хорошую фиксацию. Поэтому для сверл диаметром меньше 1 мм лучше использовать цанговый патрон. На всякий случай приобретите дополнительный набор, содержащий запасные цанги для каждого размера. Некоторые недорогие сверла производят с пластиковыми цангами выбросите их и купите металлические.

Для получения приемлемой точности необходимо правильно организовать рабочее место, то есть, во-первых, обеспечить хорошее освещение платы при сверлении. Для этого можно использовать галогенную лампу, прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 15 см выше столешницы для лучшего визуального контроля над процессом. Неплохо было бы удалять пыль и стружку в процессе сверления (можно использовать обычный пылесос), но это не обязательно. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка.

Типичные размеры отверстий:

- переходные отверстия 0,8 мм и менее;

- интегральные схемы, резисторы и т.д. 0,7-0,8 мм;

- большие диоды (1N4001) 1,0 мм;

- контактные колодки, триммеры до 1,5 мм.

Старайтесь избегать отверстий диаметром менее 0,7 мм. Всегда держите не менее двух запасных сверл 0,8 мм и менее, так как они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно. При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат отверстия, расположенные близко от центра. Положите платы друг на друга и, используя центрующие отверстия 0,3 мм в двух противоположных углах и штифты в качестве колышков, закрепите платы относительно друг друга.

При необходимости можно зенковать отверстия сверлами большего диаметра.

Лужение меди на ПП

Если нужно облудить дорожки на ПП, можно воспользоваться паяльником, мягким низкоплавким припоем, спиртоканифольным флюсом и оплеткой коаксиального кабеля. При больших объемах лудят в ванных, наполненных низкотемпературными припоями с добавлением флюсов.

Наиболее популярным и простым расплавом для лужения является легкоплавкий сплав «Розе» (олово 25%, свинец 25%, висмут 50%), температура плавления которого 93-96°C. Плату при помощи щипцов помещают под уровень жидкого расплава на 5-10 секунд и, вынув, проверяют, вся ли медная поверхность покрыта равномерно. При необходимости операцию повторяют. Сразу же после вынимания платы из расплава его остатки удаляют либо с помощью резинового ракеля, либо резким встряхиванием в направлении, перпендикулярном плоскости платы, удерживая ту в зажиме. Другим способом удаления остатков сплава «Розе» является нагрев платы в термошкафу и встряхивание. Операция может проводиться повторно для достижения монотолщинного покрытия. Чтобы предотвратить окисление горячего расплава, в емкость для лужения добавляют глицерин, так чтобы его уровень покрывал расплав на 10 мм. После окончания процесса плата отмывается от глицерина в проточной воде. Внимание! Данные операции предполагают работу с установками и материалами, находящимися под действием высокой температуры, поэтому для предотвращения ожога необходимо пользоваться защитными перчатками, очками и фартуками.

Операция лужения сплавом олово-свинец протекает аналогично, но более высокая температура расплава ограничивает область применения данного способа в условиях кустарного производства.

Хочу поделиться еще одним способом лужения при помощи сплава «Розе», также проверенным на практике. Обыкновенная водопроводная вода наливается в консервную банку или небольшую мисочку, добавляется немного лимонной кислоты или уксуса, ставится на плиту. В кипящую воду помещается плата, высыпается несколько застывших капель сплава «Розе», которые тут же плавятся в кипящей воде, и ваткой, намотанной на длинный пинцет или палочку (чтобы не обжечься паром), аккуратно размазываются по дорожкам. По завершении процесса вода сливается, а застывшие остатки сплава складываются в какую-либо емкость до следующего использования.

Не забудьте после лужения очистить плату от флюса и тщательно обезжирить.

Если у вас большое производство можно использовать химическое лужение.

Нанесение защитной маски

Операции с нанесением защитной маски в точности повторяют все, что было написано выше: наносим фоторезист, сушим, дубим, центруем фотошаблоны масок, экспонируем, проявляем, промываем и еще раз дубим. Само собой, пропускаем шаги с проверкой качества проявления, травлением, удалением фоторезиста, лужением и сверлением. В самом конце дубим маску в течение 2 часов при температуре около 90-100°C она станет прочной и твердой, как стекло. Образованная маска защищает поверхность ПП от внешнего воздействия и предохраняет от теоретически возможных замыканий при эксплуатации. Также она играет не последнюю роль при автоматической пайке не дает «сесть» припою на соседние участки, замыкая их.

Все, двусторонняя печатная плата с маской готова

Мне приходилось таким образом делать ПП с шириной дорожек и шагом между ними до 0,05 мм (!). Но это уже ювелирная работа. А без особых усилий можно делать ПП с шириной дорожки и шагом между ними 0,15-0,2 мм.

На плату, показанную на фотографиях, я маску не наносил не было такой необходимости.

Печатная плата в процессе монтажа на нее компонентов

А вот и само устройство, для которого делалась ПП:

Это сотовый телефонный мост, позволяющий в 2-10 раз снизить стоимость услуг мобильной связи ради этого стоило возиться с ПП ;). ПП с распаянными компонентами находится в подставке. Раньше там было обыкновенное зарядное устройство для аккумуляторов мобильного телефона.

Дополнительная информация

Металлизация отверстий

В домашних условиях можно выполнить даже металлизацию отверстий. Для этого внутренняя поверхность отверстий обрабатывается 20-30-процентным раствором азотнокислого серебра (ляпис). Затем поверхность очищается ракелем и плата сушится на свету (можно использовать УФ-лампу). Суть этой операции в том, что под действием света азотнокислое серебро разлагается, и на плате остаются вкрапления серебра. Далее производится химическое осаждение меди из раствора: сернокислая медь (медный купорос) 2 г, едкий натр 4 г, нашатырный спирт 25-процентный 1 мл, глицерин 3,5 мл, формалин 10-процентный 8-15 мл, вода 100 мл. Срок хранения приготовленного раствора очень мал готовить нужно непосредственно перед применением. После осаждения меди плату промывают и сушат. Слой получается очень тонким, его толщину необходимо увеличить до 50 мкм гальваническим способом.

Раствор для нанесения медного покрытия гальваническим способом:

На 1 литр воды 250 г сульфата меди (медный купорос) и 50-80 г концентрированной серной кислоты. Анодом служит медная пластинка, подвешенная параллельно покрываемой детали. Напряжение должно быть 3-4 В, плотность тока 0,02-0,3 A/см2, температура 18-30°C. Чем меньше ток, тем медленнее идет процесс металлизации, но тем качественнее получаемое покрытие.

Фрагмент печатной платы, где видна металлизация в отверстии

Самодельные фоторезисты

Фоторезист на основе желатина и бихромата калия:

Первый раствор: 15 г желатина залить 60 мл кипяченой воды и оставить для набухания на 2-3 часа. После набухания желатина поставить емкость на водяную баню при температуре 30-40°C до полного растворения желатина.

Второй раствор: в 40 мл кипяченой воды растворить 5 г двухромовокислого калия (хромпик, порошок ярко-оранжевого цвета). Растворять при слабом рассеянном освещении.

В первый раствор при интенсивном перемешивании влить второй. В полученную смесь пипеткой добавить несколько капель нашатырного спирта до получения соломенного цвета. Фотоэмульсия наносится на подготовленную плату при очень слабом освещении. Плата сушится до «отлипа» при комнатной температуре в полной темноте. После экспонирования плату при слабом рассеянном освещении промыть в теплой проточной воде до удаления незадубленного желатина. Чтобы лучше оценить результат, можно окрасить участки с неудаленным желатином раствором марганцовки.

Усовершенствованный самодельный фоторезист:

Первый раствор: 17 г столярного клея, 3 мл водного раствора аммиака, 100 мл воды оставить для набухания на сутки, затем греть на водяной бане при 80°C до полного растворения.

Второй раствор: 2,5 г бихромата калия, 2,5 г бихромата аммония, 3 мл водного раствора аммиака, 30 мл воды, 6 мл спирта.

Когда первый раствор остынет до 50°C, при энергичном перемешивании влейте в него второй раствор и полученную смесь профильтруйте (эту и последующие операции необходимо проводить в затемненном помещении, солнечный свет недопустим!). Эмульсия наносится при температуре 30-40°C. Дальше как в первом рецепте.

Фоторезист на основе бихромата аммония и поливинилового спирта:

Готовим раствор: поливиниловый спирт 70-120 г/л, бихромат аммония 8-10 г/л, этиловый спирт 100-120 г/л. Избегать яркого света! Наносится в 2 слоя: первый слой сушка 20-30 минут при 30-45°C второй слой сушка 60 минут при 35-45°C. Проявитель 40-процентный раствор этилового спирта.

Химическое лужение

Прежде всего, плату необходимо декапировать, чтобы удалить образовавшийся окисел меди: 2-3 секунды в 5-процентном растворе соляной кислоты с последующей промывкой в проточной воде.

Достаточно просто осуществлять химическое лужение погружением платы в водный раствор, содержащий хлорное олово. Выделение олова на поверхности медного покрытия происходит при погружении в такой раствор соли олова, в котором потенциал меди более электроотрицателен, чем материал покрытия. Изменению потенциала в нужном направлении способствует введение в раствор соли олова комплексообразующей добавки тиокарбамида (тиомочевины). Такого типа растворы имеют следующий состав (г/л):

| 1 | 2 | 3 | 4 | |

|---|---|---|---|---|

| Двухлористое олово SnCl2*2H2O | 5,5 | 5-8 | 20 | 10 |

| Тиокарбамид CS(NH2)2 | 50 | 35-50 | — | — |

| Серная кислота H2SO4 | — | 30-40 | — | — |

| Винная кислота C4H6O6 | 35 | — | — | — |

| Каустическая сода NaOH | — | 6 | — | — |

| Молочнокислый натрий | — | — | 200 | — |

| Сернокислый алюминий-аммоний (алюмоаммонийные квасцы) | — | — | — | 300 |

| Температура, °C | 60-70 | 50-60 | 18-25 | 18-25 |

Среди перечисленных наиболее распространены растворы 1 и 2. Иногда в качестве поверхностно-активного вещества для 1-го раствора предлагается использование моющего средства «Прогресс» в количестве 1 мл/л. Добавление во 2-й раствор 2-3 г/л нитрата висмута приводит к осаждению сплава, содержащего до 1,5% висмута, что улучшает паяемость покрытия (препятствует старению) и многократно увеличивает срок хранения до пайки компонентов у готовой ПП.

Для консервации поверхности применяют аэрозольные распылители на основе флюсующих композиций. Нанесенный на поверхность заготовки лак после высыхания образует прочную гладкую пленку, которая препятствует окислению. Одним из популярных веществ является «SOLDERLAC» фирмы Cramolin. Последующая пайка проводится прямо по обработанной поверхности без дополнительного удаления лака. В особо ответственных случаях пайки лак можно удалить спиртовым раствором.

Искусственные растворы для лужения ухудшаются с течением времени, особенно при контакте с воздухом. Поэтому если у вас большие заказы бывают нечасто, то старайтесь приготовить сразу небольшое количество раствора, достаточное для лужения нужного количества ПП, а остатки раствора храните в закрытой емкости (идеально подходят бутылки типа используемых в фотографии, не пропускающие воздух). Также необходимо защищать раствор от загрязнения, которое может сильно ухудшить качество вещества.

В заключение хочу сказать, что все же лучше использовать готовые фоторезисты и не заморачиваться с металлизацией отверстий в домашних условиях великолепных результатов все равно не получите.

Делаем печатную плату

Что такое печатная платa

Печа́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

В зависимости от количества слоёв с электропроводящим рисунком, печатные платы подразделяют на:

-

односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика.

-

двухсторонние (ДПП): два слоя фольги.

-